可降解

塑料作為當(dāng)前關(guān)注度較高的一類聚合物,在產(chǎn)品應(yīng)用、生產(chǎn)工藝、配方研究上尚處于起步階段。

聚合物的性能主要取決于其相對分子量的大小,通常分子量越大性能越好,而聚合物的分子量主要由聚合工藝及條件決定。

然而,在面對不同場合應(yīng)用需要的時候,對材料的要求又不僅僅局限于分子量的大小,還需要考慮產(chǎn)品的諸如結(jié)晶度、雜質(zhì)含量、水分含量、粉塵含量品質(zhì)指標(biāo)的控制,并且要求這些指標(biāo)要盡可能達(dá)到均一。

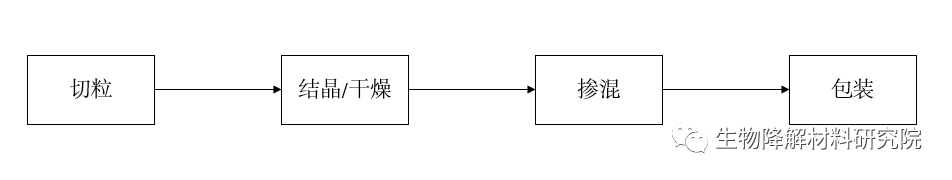

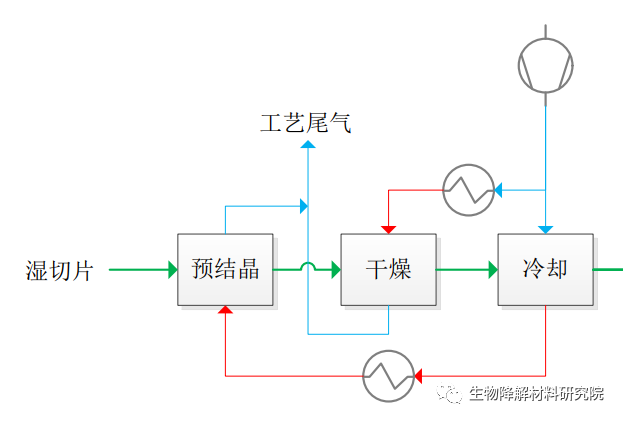

因此,通過在材料的成品工段實施一系列調(diào)質(zhì)措施,可以彌補(bǔ)上游聚合過程的不足,使得產(chǎn)品品質(zhì)得以提升。針對成品的調(diào)質(zhì)措施主要有結(jié)晶、脫氣、干燥、摻混和除粉等,不同的降解材料以及面對其不同應(yīng)用方向,其成品調(diào)質(zhì)工藝將是一種或幾種的組合。

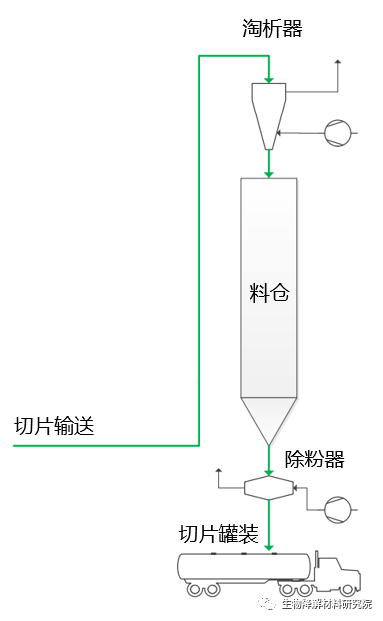

圖 1 降解材料成品工段生產(chǎn)工藝

聚合物降解材料如PGA、PLA、PBAT等,都是高結(jié)晶和部分結(jié)晶型聚合物。這些塑料在經(jīng)歷了從熔體狀態(tài)冷卻切粒的短暫過程后并沒有結(jié)晶完成,還需要在成品工段設(shè)計專門的結(jié)晶過程完成結(jié)晶。

不同類型的降解材料其結(jié)晶溫度和結(jié)晶時間是不相同的,預(yù)結(jié)晶過程可以提高聚合物的軟化溫度,使材料在干燥過程中可以使用更高的干燥溫度,進(jìn)而達(dá)到更好的干燥效果。

|

|

結(jié)晶度

|

結(jié)晶溫度/℃

|

|

PGA

|

40%-80%

|

110~130

|

|

PLA

|

30%

|

65~165

|

|

PBAT

|

30%

|

110

|

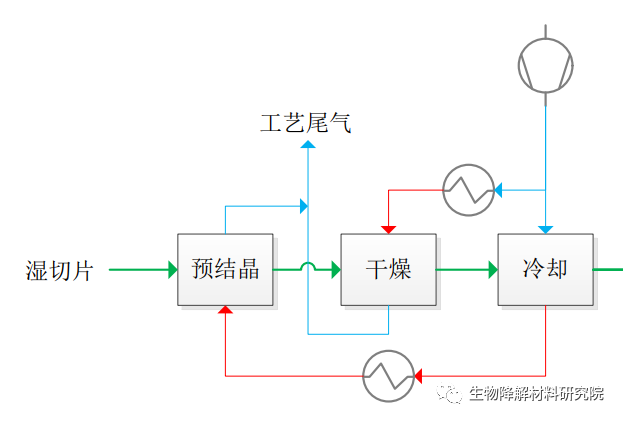

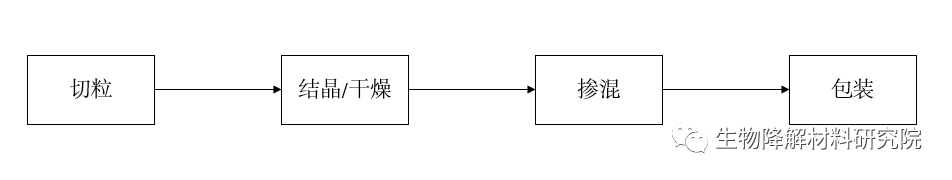

圖 2 結(jié)晶干燥工藝流程

預(yù)結(jié)晶后的切片輸送至干燥塔進(jìn)行干燥處理,干燥溫度的選擇受制于樹脂的軟化點溫度,由于干燥過程水分和殘留單體、溶劑揮發(fā)物等從切片內(nèi)部遷移至表面需要一定的傳質(zhì)時間并受動力學(xué)因素影響。干燥溫度越高、干燥介質(zhì)水分含量越低干燥速度越快、所需干燥時間越短。不同降解材料所需的干燥時間通常需要3~24h,根據(jù)采取不同干燥工藝、干燥介質(zhì)條件以及干燥效果要求干燥時間也不同。

切片在干燥塔內(nèi)完成干燥后需要采用低露點空氣冷卻切片至可以適用于包裝的溫度(通常60℃以下)。干切片冷卻過程實際上也伴隨非等溫結(jié)晶過程。過快、過急的冷卻過程不利于結(jié)晶,切片也可能沒有冷卻完全。切片冷卻的同時冷卻介質(zhì)溫度上升,從冷卻倉出來的空氣回收了切片冷卻時釋放的熱量,將這部分熱空氣回收用于前段干燥或預(yù)結(jié)晶作為全部或部分加熱源(視具體的加熱負(fù)荷而定),可以使得整個干燥冷卻過程熱量得到回收利用,該過程能耗將得到顯著降低。

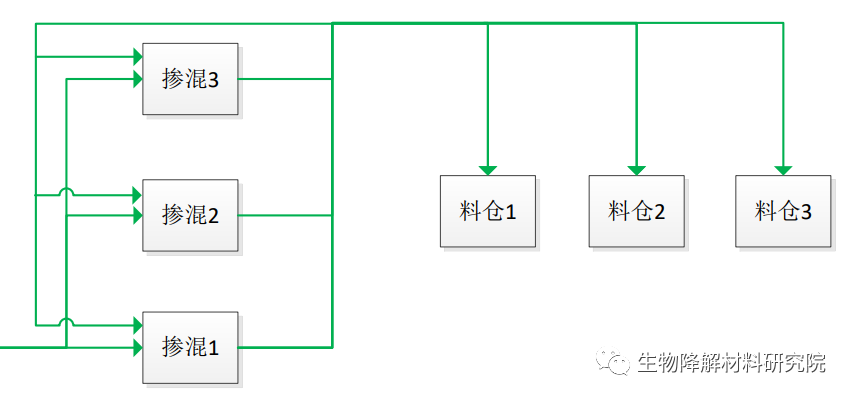

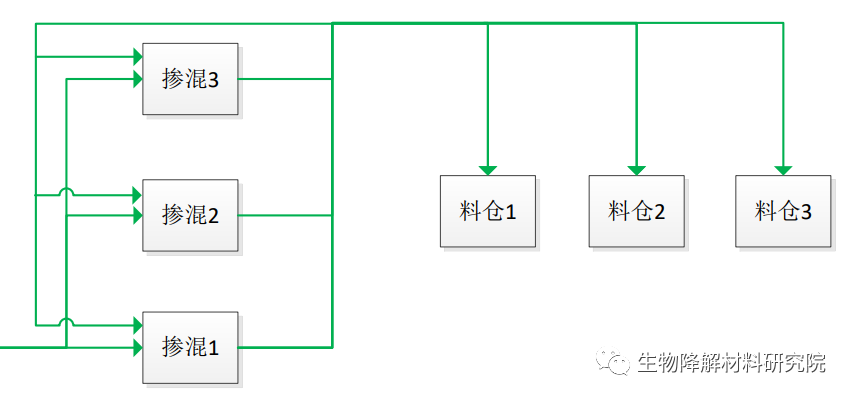

聚合過程中工藝變量的波動,會導(dǎo)致聚合物分子量也隨生產(chǎn)時間存在波動。為了使最終成品在密度、粘度、熔點、結(jié)晶度在宏觀上呈現(xiàn)均一性,需要對干燥后的產(chǎn)品進(jìn)行摻混處理。

摻混量和摻混次數(shù)同裝置產(chǎn)能、摻混設(shè)備選型以及下游包裝設(shè)備選型均密切相關(guān)。摻混設(shè)備選用多管式或貼壁式重力摻混時,實施3~5次的自循環(huán)可達(dá)到95%以上的均勻度。

圖 3 摻混工藝流程

可降解材料成品輸送一般采用密閉的氣力輸送。密閉的輸送系統(tǒng)可以有效杜絕外界雜質(zhì)進(jìn)入系統(tǒng)內(nèi)部造成污染,采用除濕后的低露點空氣作為輸送介質(zhì)則可以避免干燥后的切片二次吸濕導(dǎo)致水分含量升高。

根據(jù)可降解材料本身的物性特點以及產(chǎn)品要求,可以根據(jù)需要選用稀相氣力輸送或密相氣力輸送。稀相氣力輸送切片在管道內(nèi)呈懸浮狀態(tài),輸送速度快,容易產(chǎn)生粉塵,對于低熔點材料容易造成“拉絲”。密相氣力輸送切片在管道內(nèi)呈間斷的“栓流”狀移動,輸送過程產(chǎn)生粉塵少,不會造成“拉絲”現(xiàn)象。

表 1兩種形式的氣力輸送選型表

圖 4 PBAT發(fā)送罐密相輸送

(拍攝于廣州科里時PBAT密相輸送案例現(xiàn)場)

圖 5 PBAT旋轉(zhuǎn)閥密相輸送

(拍攝于廣州科里時PBAT密相輸送案例現(xiàn)場)

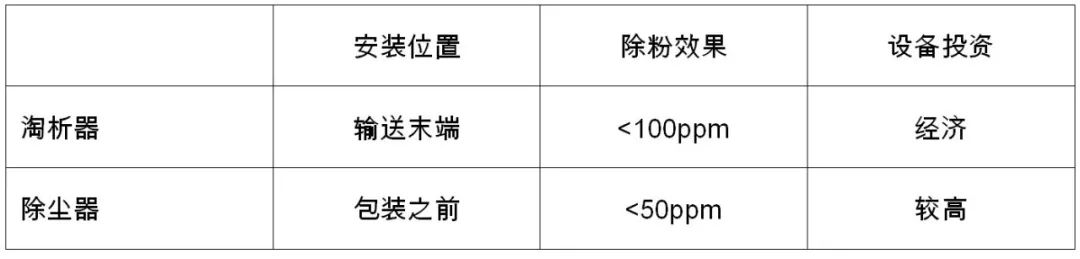

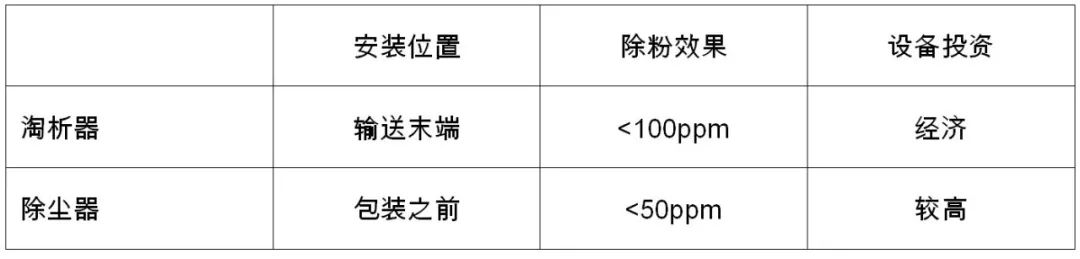

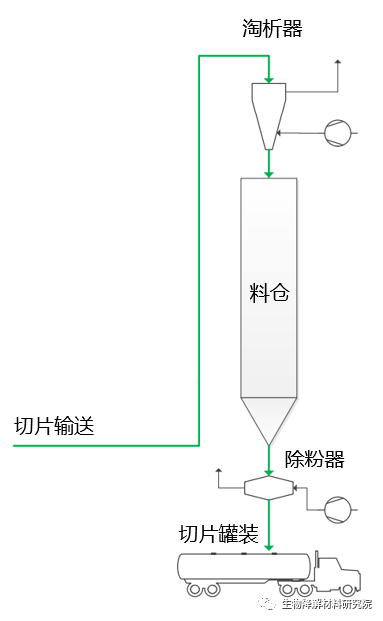

切片采用稀相氣力輸送,其末端粉塵含量會高達(dá)300~800ppm,為了使包裝前成品切片粉塵含量降低到控制要求,需要對切片實施除粉。采用的除粉設(shè)備包含在輸送末端利用對流空氣剝離粉塵的淘析器以及在包裝倉底部包裝機(jī)之前安裝專用除粉器,專用除粉器由于在對流氣流剝離粉塵之前消除切片表面靜電,沒有了靜電吸附效應(yīng),進(jìn)而切片除粉更加徹底。

表 2 兩種除粉方案的對比

圖 6 切片輸送末端除粉工藝

4、總結(jié)

可降解材料在當(dāng)前獲得了空前的關(guān)注度,然而其生產(chǎn)過程成品工藝還需進(jìn)一步研究、發(fā)展。通過對熔融切粒之后的成品切片實施一系列的調(diào)質(zhì)措施則可以顯著提高產(chǎn)品品質(zhì)。

· 結(jié)晶干燥過程需要進(jìn)行恰當(dāng)?shù)姆謪^(qū)設(shè)計,提高過程效果的同時可以有效提高過程能效;

· 對成品切片實施摻混可以消除生產(chǎn)過程時間上的指標(biāo)偏差,提高產(chǎn)品均一性;

· 成品氣力輸送選型和設(shè)計在減少粒子破碎和拉絲方面起到?jīng)Q定性作用。稀相氣力輸送輸送速度快,輸送過程容易造成切片破碎和拉絲。密相輸送速度不容易造成粒子破碎和切片拉絲,尤其適合用于熔點較低的PBAT材料的輸送;

· 為了使成品切片粉塵含量降低,可以對切片在進(jìn)入包裝前實施除粉處理,專業(yè)除粉器可以使得成品切片粉塵含量控制在50ppm以內(nèi),但是投資相對較高。