【干貨】FFS重載包裝膜升級迭代:五層共擠的優勢在哪里?

已有人閱讀此文 - -FFS即先進的自動包裝系統,其中包括三個主要環節:截底成型(form)→包裝線自動灌裝(fill)→袋口封合(seal)。特點是快速包裝、一次成型,具備良好的密封防潮性和印刷性能。

FFS技術可用于重載包裝、食品包裝、洗護用品包裝等方面。FFS重載包裝膜在快速包裝、一次成型、無污染、節省材料、人工成本低、良好的密封防潮性和印刷性能等方面占據優勢地位,近年來發展勢頭迅猛,大有取代傳統包裝的趨勢。

一、FFS重載包裝膜的發展歷程

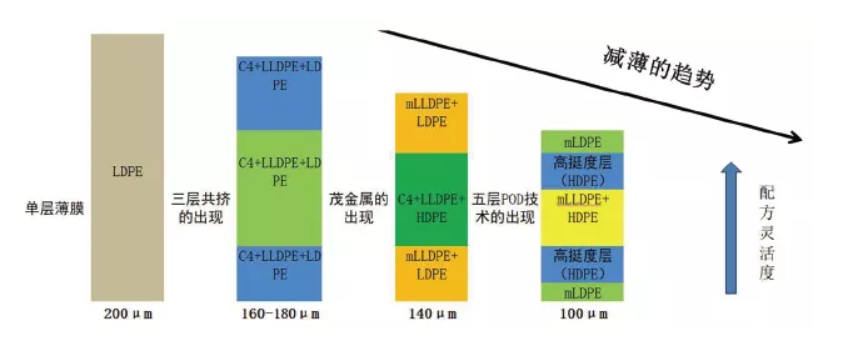

FFS重載包裝膜起源于20世紀90年代,剛開始是單層薄膜的結構,原材料以LDPE為主,為了達到相應的機械強度,薄膜厚度達到200μm。到了上世紀90年代末,三層吹膜設備得到廣泛普及,尤其是線性聚乙烯的出現,重載包裝膜的厚度降低到160~180μm之間;

隨著新型材料不斷推向市場,尤其是mLLDPE的出現,更多的茂金屬聚乙烯被添加到了重載包裝膜配方中,大大提升了薄膜的機械性能,使重包裝薄膜朝著更薄的方向發展。在歐美國家,三層重包膜的厚度降到了105μm左右,在很大程度上降低了包裝對原料和能源的消耗。

圖1 FFS重載包裝膜的發展歷程

FFS重載包裝從一開始的單層共混加工工藝發展到三層共擠加工工藝,隨著三層共擠技術的不斷普及,市場已完全認同了多層共擠工藝的技術優勢。隨著原料廠商開發出不同功能的原材料以及下游廠家對薄膜制品的要求越來越高(例如熱封、印刷、挺度、爽滑等),多種材料在擠出機內共混擠出的現象普遍出現。

雖然不同的原材料有各自的優勢性能,但多種材料在擠出機內共混擠出會導致一些原材料的優勢性能得不到充分展現,甚至降低材料的性能;同一擠出機內多種原材料共混加工,混合塑化不良及晶點問題難以避免。過多的材料牌號選擇使得三層共擠PE薄膜回到了多種原料共混的年代。

為了解決這一突出的矛盾,從2010年開始出現了一種“POD非阻隔五層聚烯烴共擠技術”,用來提升薄膜制品的各項性能,以及提升產能、降低成本。因此,行業內有一種說法:五層共擠POD技術的出現,所產生的影響不亞于當時三層共擠代替單層吹膜。

二、POD的概念及優勢

POD是Five-layer Polyolefin-dedicated Blown Film的英文簡稱,也是國際行業公認的非阻隔五層共擠聚烯烴專用擠出技術的簡稱,區別于人們普遍認為的共擠五層阻隔薄膜的工藝技術。

1、POD工藝在FFS重載包裝薄膜加工中的應用優勢

(1)制品機械性能更加優異

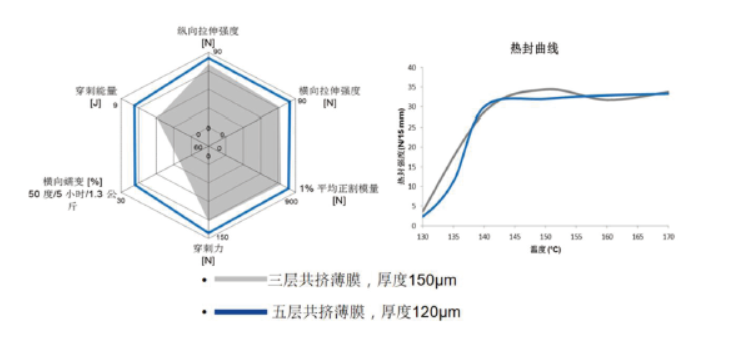

使用三層和五層共擠工藝生產的功能性薄膜,在功能性材料使用配比一致的前提下,薄膜成型后,用五層共擠工藝生產的PE膜,薄膜機械性能明顯比三層共擠工藝生產的優異。

圖2 薄膜力學性能對比

(三層共擠薄膜150μm vs 五層共擠薄膜120μm)

(2)薄膜層間比變化范圍更廣,降低綜合材料成本

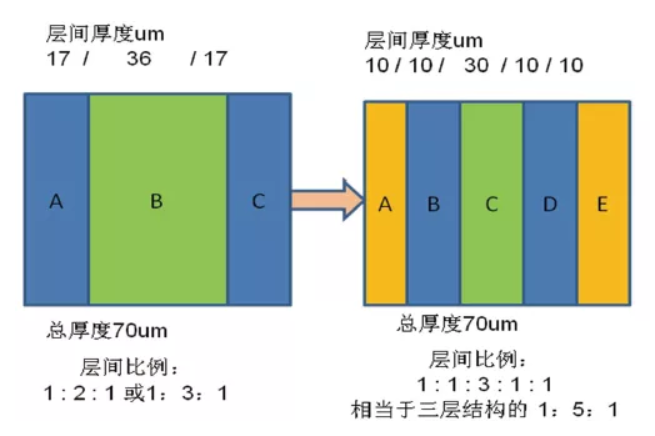

所有的PE功能性薄膜都具有三個功能層:表層是后道工序加工層、中間層是機械性能層、內層是熱封層。不管是三層還是五層共擠,最終所有的薄膜都是歸類到三個功能層。

由于重載包裝膜不僅需要強度保證,還要考慮到包裝、熱封、碼垛、運輸等各個環節的要求,因此性能指標較多且復雜。雖然采用三層共擠可以將不同的功能指標層層分解,在生產過程中通過調整工藝參數、層間比例和原料配比,實現薄膜的功能化,但是三層共擠工藝由于受擠出機配置及工藝的局限,制品的層間比一般是1:1:1到1:3:1的跨度,難以實現更大范圍的變化。

這個問題在使用五層共擠工藝后可以輕松解決。從圖3可以發現,通過靈活的配比,五層共擠工藝能夠實現從1:1:1到1:8:1的層間比調整,從而使原材料成本的控制更具有優勢,在保證薄膜使用功能的前提下,可將昂貴原材料的使用量降到最低。

圖3 三層共擠和五層共擠的層間結構對比

(3)配方設計更均衡,提升重載包裝膜的綜合性能,提高了進一步減薄的可能

傳統的三層共擠工藝中,在加工層間比例差較大的配方時,常會因相鄰層的擠出量差異過大導致層間壓力差過大,進而導致層間滑移的產生。

而五層共擠工藝由于其層間比例的控制優勢,其各層擠出量的配比設計一般較為均衡,可以有效地避免上述現象的產生。同時,五層共擠在工藝配方設計上,每個擠出機更趨于單一原材料的設計理念,可以有效改善原材料共混后優勢材料機械性能降低的問題,薄膜質量明顯提高。

(4)原材料可選擇性更大,工藝控制更加便利

三層共擠工藝在HDPE、LDPE和mLDPE等加工溫度跨度大、流動粘度差大的材料的加工方面較為困難,這在五層POD共擠工藝中可以輕松實現。

功能性材料的疊加優勢明顯好于共混優勢,因此對于重載包裝膜來說,五層共擠的原材料選擇余地更大,在各層的功能設定中可以盡可能地選用單一原料,避免共混帶來的性能下降損失,減少功能原料使用量,加工工藝控制也更為便利。

2、POD工藝在重載包裝膜應用中體現的優勢

重載包裝膜是共擠PE包裝膜應用的一個重要領域,POD工藝在該領域的實際應用中,有一些非常明顯的獨特優勢。

(1)印刷和熱封的安全性得到保障

爽滑劑、開口劑和色母料等功能性添加劑,可以根據添加后的遷移速度,設計添加于次外層或次內層,進而可以控制析出量和時間,避免在復合、印刷面因低分子物質遷移過多或向不需要的一面遷移,造成印刷牢度、熱合強度下降的情況;另外色母料無需在熱封層添加,熱封的安全性得到了更有效保證。

(2)輕松實現薄膜減薄、降成本

如前所述,在功能性材料配比相同的前提下,使用五層共擠工藝,可使薄膜性能得到大幅提升,極大提升了薄膜的減薄潛力。同時,在POD工藝配方設計中,各層引入特定的功能,結合豐富的層厚比組合,從而提高配方設計的靈活性,減少共混以追求性能的最優化,并在生產過程中,對成本做進一步控制。

如在五層共擠重載包裝膜生產過程中,可在中間層加入HDPE、LDPE、填充劑,內外表層引入特定的茂金屬,既可保證高產量穩定生產,又能得到優異的薄膜機械性能,輕松實現重載包裝膜的減薄,節約生產原料成本。