高光無痕注塑模具設計十大要素

已有人閱讀此文 - -現階段,絕大多數的電器產品外型零部件全是注塑成形獲得的。在注塑全過程中,易出現溶接痕、氣痕、形變等缺點;高光無痕跡模具可以處理所述缺點。下邊大家就一起來看一下高光無痕跡注塑模具設計方案十大因素。

一、高光無痕跡注塑的原理

1.溫度較高

模具成形對溫度規定較高(一般為80℃-130℃上下),在注塑轉到保壓后改成冷卻循環水,使模具溫度降至60-70℃。較高的模溫下保壓成形有益于清除溶接線、氣痕、商品熱應力等缺點。因而模具在工作中時要開展加熱解決,為了更好地避免發熱量損害,一般 都是會在前模側加隔熱材料。

2.模芯表層極其明亮(一般為鏡面玻璃2級或高些)

高光模具生產制造出的商品能夠立即用以電腦裝機(安裝),不用做一切金屬表面處理。因而它對模具不銹鋼板材及塑料材料的規定都很高。

3.熱流道系統的熱噴嘴較多

每一個熱噴嘴務必帶封針且有單獨的氣管,根據繼電器及時間控制器等開展獨立操縱,完成分時圖進膠,進而做到操縱乃至清除溶接痕的目地,操縱方法繁雜。

4.加熱方法

模具加熱的方法一般 有水蒸汽(開水)加熱和電加熱棒(管)加熱二種。水蒸汽(開水)加熱方法是根據特殊的溫度控制機在注塑全過程中給模具鍵入蒸汽(開水),進而使模具迅速提溫;在注塑完后用涼水制冷模具,使模具快速降溫。電加熱的方法與水加熱溫度控制機,在原理上是一樣的,便是熱原不一樣,電加熱是二次能源,水加熱是三次電力能源,按原理而言電加熱電力能源耗損少,使用率高、環保節能經濟效益好。方便使用、所以說:如果是平板電腦(面)商品還是選用電加熱方法實慧。

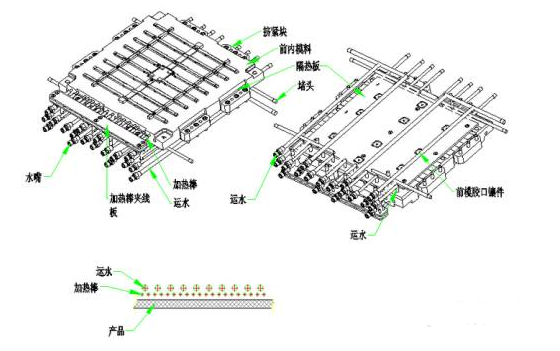

圖:水蒸氣加熱

圖:加熱棒加熱

二、模具原材料

1 .商品表層一般規定的模具原材料能用:NK80(日本大同市)等;

2.高光規定原材料采用:S136H(德國)、CEANA1(日本)等;

3.NK80可無需熱處理解決;S136H應在初加工后熱處理至52度;CEANA1自身具有42度也不用熱處理解決(提議用此不銹鋼板材,因不危害事后生產加工或修改);

4.法國葛利茲知名品牌中也有非常好的挑選:CPM40/GEST80

圖 高光模具

三、模具水路設計方案

1.水路直徑尺寸設計方案

水路選用5-6毫米尺寸的直徑;水龍頭用1/8或3/8的牙(模具側),另一側用3/4英制螺紋(舊式接線方法);管材原材料用不銹鋼鋼管;如今大家改為一進一出,分離口最好做在模具內,插口選用能徑用DN25聯接,那樣能源耗損少,實際操作便捷、插口便捷。

2.商品面設計方案

水路一側離商品面一般采用5-6毫米;選變大對模具提溫時間有影響,選變小對模具的抗壓強度有影響。水路平行面商品面需要平勻稱排列(原質管理中心15mm等間距遍布)熱電阻應設計方案在兩水路正中間,深層在50毫米之上,較大 不超過去100毫米,視模具定結構而靈便把握。每件模具PT100是一配一的,維持它的精確度,務必把它插進模具凹模模仁內,并多方面固定不動。用導線連到模具兩側,再聯接到溫度控制機電源插座上。

3.模具水路連接頭設計方案

模具水路連接頭務必設計方案在模具左右側端或后面端;實際操作側(站人一側)不允許有水路進出口貿易或自來水管排列,防止管道裂開湯傷生產制造工作人員。謹記!

4.模具出入水龍頭設計方案

模具出入水龍頭處選用分離板設計方案,水熱模具溫度控制系統僅有一進一出插口,以降低太多的自來水管聯接,降低能源多余的耗損;且做到**與環保節能的目地。且金屬波紋管表面用隔熱保溫膠布盤繞,具有隔熱保溫與**的功效。

5.模具的工程施工孔眼

模具的工程施工孔眼(不必的孔眼),要用管接頭阻塞,保證不漏汽滲水,方式是先用銅堵,隨后再用光潔度喉牙加耐高溫膠密封性;高光模具對冷卻循環水道的排列較為注重(水熱模具水路是同用的),好的水路排列不但能夠進一步提高注塑高效率,并且在改進產品品質層面也具有關鍵功效。高光模具的水路不但要勻稱并且務必要充足(要有充足的總數)。

那樣對模具提溫就迅速;另外,選用延長自來水管立即將模芯運水引出來而不選用密封環,那樣可避免模具長期性在高溫下工作,導致密封環脆化,也可減少很多模具的檢修成本費。值的一提的是,高光模具的運自來水管務必選用耐腐蝕材料(250℃)金屬波紋管。

髙壓1.5Mpa的金屬波紋管,以避免超高壓下水管道崩裂。針對圓形商品選用環狀接水;針對長條狀商品選用平行面接水水路。針對高寬比起伏大的商品選用深水井方式;針對異型商品選用與商品外觀一至的三維接水方法。

四、模具隔熱保溫系統軟件

1.模具鑲芯設計方案

模具前模鑲芯或后模鑲芯四面要保證掏空解決;模框與鑲芯要有一定的空隙(視模具原材料的線膨脹系數,單雙面毫米)。避免模框澎漲,以降低模仁于模框的表面,保證使能源耗損降到最低;模仁與模框的鎖住選用斜契式或其他相近方法,前端開發選用隔熱保溫實際效果顯著的煙塵環氧樹脂或其他原材料(如石棉橡膠板)。

2.模框設計方案

模框與鑲芯的詳盡構造,模框的冷卻循環水十分關鍵,為避免模仁中的能源傳到模框,要在挨近定位銷部位,左右排列一圈接水

3.導柱設計方案

導柱健身運動位置盡量選用石墨材料或是把定位銷前端開發避空解決,相互配合處要是確保25mm長短就充足了;

五、模具進膠口設計方案

模具進膠口設計方案要盡量地降低溶接痕,并有益于排氣管及降低裁切。對選用水加熱溫度控制機的模具,進膠口規格要開得大一些而且盡可能選用大進膠口進膠,不在危害商品功能及成形高效率下,進膠口應盡可能減少其長短、深層、總寬。

1.進膠口過小

若進膠口過小,則易導致填充不夠(短射)、收攏凹痕、溶接線等外型上的缺點,且成形收攏會擴大。

2.進膠口過大

進膠口過大,則進膠口周邊造成過乖的內應力,造成 產口形變或裂開,且進膠口的除去生產加工艱難等。

最好是采用一個進膠口,除非是流動比超出具體的極限。環氧樹脂的流動性長短趨勢圖,可能出示在某一明確的成形標準下原材料的流動性長短。好幾個進膠口常常造成溶接線與溶接痕。除開長、窄的商品,選用單進膠口可能保證更一致的原材料、溫度、保壓遍布,便于更強的相互配合的實際效果。

六、模具排氣管

盡量的在商品周邊間隔11mm為一段,分布均勻開排氣管槽,深層為0.15mm;商品正中間全瓷貼面也必須排氣管設計方案。

七、模具的分析面相互配合

由于高光模具的溫度高矮有非常大的起伏,因此 全瓷貼面相互配合規定較高,另外要降低全瓷貼面的總面積,分析面四周有11mm相互配合就可以了。

八、加熱棒(管)高光模具設計方案

1、在進膠口處左右側要有電加熱棒(管),冷卻循環水孔一般為6毫米(能大更強);兩排水口管理中心間距為15-20毫米;加熱棒壁離商品表層間距為5毫米,兩加熱棒中間的管理中心間距為20毫米;冷卻循環水于加熱棒壁間距為6-8毫米,有標準得話最好是與電加熱棒交叉排列。

2、芯模腔接水可以用耐熱密封環密封性或是選用硬密封方法。

3、加熱棒直徑為4.92mm,模具設計方案時為5毫米,安裝加熱棒前先用5毫米的模具頂針磨刀口把加熱棒的毛邊除掉。

4、模具出入水龍頭處選用與水蒸氣加熱模具一樣的分離板設計方案(冷卻循環水),由于電加熱模具自動控制系統僅有一進一出的水道管路。

九、高光模具對商品的規定

高光模具對產品構造規定很嚴苛,越明亮的商品對光的反射實際效果越比較敏感,表層稍有缺陷迅速便會被發覺,因而如何解決縮水率難題是高光商品的主要難題。一般的商品筋位薄厚不超過行為主體膠位薄厚的0.6毫米倍便不縮水,也就是說縮水率較小不容易被發覺,可忽略。但對高光商品來講,那樣的規定還不夠,還需將商品筋位的薄厚減少到不超過行為主體膠位薄厚的1倍,針對鏍絲柱位還務必做死火山式斜導柱構造。

十、高光模對塑料材料的挑選

現階段常見高光塑料材料一般是ABS PMMA和ABS PC、PMMA、ASA等。

做為常見的外殼原材料,ABS PC的商品在抗沖擊性、表層光滑度及其強度層面都比HIPS好,因此 在生產制造高光商品時,一般 采用的是高光ABS材料。假如必須耐侯,能夠能會挑選ASA,在強度層面很有可能便會挑選PMMA合金制品。下邊就實際說一下ABS材料。

1.ABS的溶體黏度怎樣操縱?

ABS歸屬于不定形高聚物,無顯著溶點。因為其型號等級多種多樣,在注塑全過程中應按等級的不一樣制定適合的加工工藝主要參數,一般在160℃之上,270℃下列就可以成形。在成形全過程中、ABS耐熱性不錯,可列舉的范疇很大,不容易出現溶解或溶解。且ABS的溶體黏度適度,其流通性比聚乙烯(PS)、聚碳酸(PC)等好些,并且溶體的制冷干固速率較為快,一般在5~15秒內就可以冷固。

2.ABS的吸水性怎樣操縱?

ABS的流通性與注入溫度和注入工作壓力都是有關聯,在其中注入工作壓力稍比較敏感些。因此,在成形全過程中可從注入工作壓力下手,以減少其溶體黏度,提升充模特性。ABS因成分的不一樣,吸濕及黏附水的特性各不相同,其表層黏附水及吸水性在0.2%~0.5%,有時候達到0.3%~0.8%中間,為了更好地獲得較為理想的產品,在成形前作干躁解決,使水分含量降到0.1%下列。不然制品表層可能出現汽泡、絲條等缺陷。一般 塑料材料必須加1%金屬粉末提升高光金屬材料實際效果。

來源于:艾邦高分子材料