塑料管道擠出成型工藝參數

已有人閱讀此文 - -

擠出成形加工工藝主要參數包含溫度、壓力、擠出速度和牽引帶速率等。

1. 溫度

溫度是擠出成形得到順利開展的關鍵標準之一。從粉末狀或顆粒狀的固體原材料逐漸,高溫產品從發動機中擠出,經歷了一個繁雜的溫度轉變全過程。嚴苛而言,擠出成形溫度應指塑料溶體的溫度,但該溫度卻在非常大水平上在于料筒和螺桿的溫度,一小部分來源于在料筒中混和時造成的磨擦熱,因此常常用材筒溫度類似表明成形溫度。

因為料筒和塑料溫度在螺桿每段是有差別的,為了更好地使塑料在料筒中運輸、熔化、均化和擠出的全過程順利開展,便于效率高地生產制造高品質制品,至關重要的問題是操縱好料筒每段溫度,料筒溫度的調整是靠擠出機的加溫制冷系統和溫度自動控制系統來完成的。

發動機溫度務必操縱在塑料分解反應溫度下列,而模口處的溫度相比發動機溫度略低一些,但應確保塑料溶體具備優良的流通性。

除此之外,成形全過程中溫度的起伏和溫度差,將使塑件造成內應力、各點抗壓強度不勻稱和表層暗淡暗淡無光等缺點。造成這類起伏和溫度差的要素許多,如加溫、制冷系統不穩定,螺桿轉速比轉變等,但以螺桿設計方案和采用的優劣危害較大 。

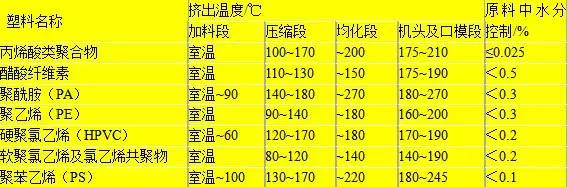

表1 幾類熱固性塑料擠出成形管件的溫度主要參數

2. 壓力

在擠出全過程中,因為料流的摩擦阻力,螺桿槽深層的轉變,及其濾網、濾芯過濾器和模口等造成阻攔,因此沿料筒中心線方位,在塑料內部造成一定的壓力。這類壓力是塑料變成勻稱溶體并獲得高密度塑件的關鍵標準之一。

提升發動機壓力能夠 提升擠出溶體的混和勻稱性和可靠性,提升商品致相對密度,但發動機壓力過將軍危害生產量。

和溫度一樣,壓力隨時間的轉變也會造成規律性起伏,這類起伏對塑件品質一樣有不好危害,螺桿轉速比的轉變,加溫、制冷系統的不穩定全是造成壓力起伏的緣故。為了更好地降低壓力起伏,應有效操縱螺桿轉速比,確保加溫和制冷設備的溫度線性度。

3. 擠出速度

擠出速度(亦稱擠出速率)是單位時間內擠出機模口擠出的塑料品質(企業為kg/h)或長短(企業為m/min)。擠出速率的尺寸定性分析著擠出生產量的高矮。

危害擠出速率的要素許多,如發動機、螺桿打料筒的構造、螺桿轉速比、加溫制冷系統構造和塑料的特點等。基礎理論和實踐活動都證實,擠出速度隨螺桿直徑、螺旋式槽深層、均化段距離和螺桿轉速比的擴大而擴大,隨螺桿尾端溶體壓力和螺桿與料筒空隙擴大而擴大。在擠出機的構造和塑料種類及塑件種類已明確的狀況下,擠出速度僅與螺桿轉速比相關,因而,調節螺桿轉速比是操縱擠出速度的關鍵對策。

擠出速度在加工過程中也存有起伏狀況,這將危害塑件的幾何圖形樣子和規格精密度。因而,除開恰當明確螺桿構造和規格主要參數以外,還應嚴控螺桿轉速比,嚴控擠出溫度,避免因溫度更改而造成擠出壓力和溶體黏度轉變,進而造成 擠出速率的起伏。

4. 牽引帶速率

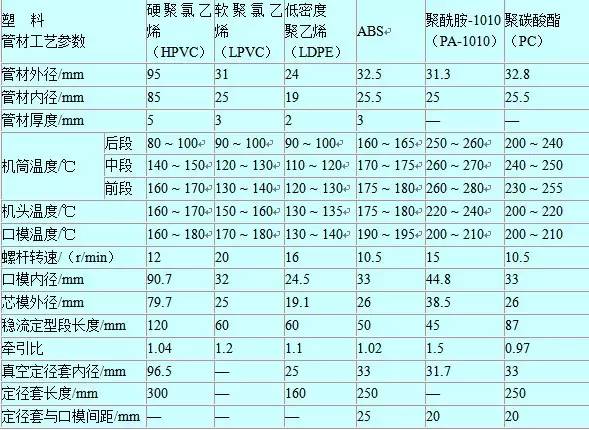

擠出成形關鍵生產制造持續的塑件,因而務必設定牽引帶設備。從發動機和模口中擠出的塑件,在驅動力功效下可能產生拉申趨向。拉申趨向水平越高,塑件沿趨向方位的抗拉強度也越大,但制冷后長短收攏也大。一般 ,牽引帶速率可與擠出速率非常。牽引帶速度擠出速率的比率稱牽引帶比,其值務必超過1。表2 幾類塑料管件的擠出成形加工工藝主要參數

來源于:博涵塑料生產加工圈