模具制造的5軸加工

已有人閱讀此文 - -模貝加工制造業(yè)關(guān)鍵緊緊圍繞煅造模、拉申模、注塑模具和金屬材料鋁壓鑄鍛造模等模貝的生產(chǎn)制造。因而它為轎車、飛機場、家用電器、日常生活用品和電子工業(yè)等工業(yè)生產(chǎn)零部件生產(chǎn)制造機器設備出示強勁的適用。

做為工業(yè)生產(chǎn)之母,模貝在從商品核心理念到大批量生產(chǎn)預制構(gòu)件的全部生產(chǎn)制造生產(chǎn)流程中占據(jù)重要的影響力。這一領(lǐng)域商品的特點是商品幾何圖形樣子比較繁雜,很多模貝有較深的凹模和較陡的外壁,模貝的型芯和凹模絕大多數(shù)是隨意斜面,并以散件生產(chǎn)制造為主導,開發(fā)進度又短,因而必須采用既軟性又具高效率的加工加工工藝。而繁雜幾何圖形樣子工件的加工和必須的加工工藝軟性則立即偏向了5軸加工。

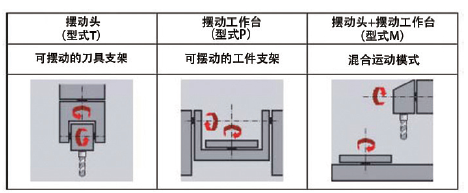

圖1. 晃動回傳動軸的幾類配備(Siemens 企業(yè))

5軸加工的優(yōu)點取決于能完成全部五個軸的另外健身運動,早在上世紀90年代就無已業(yè)內(nèi)所了解。其不但能完成隨意斜面、圓面和球型斜面的銑削加工及其完成工件的5 面加工外,關(guān)鍵的一點還取決于能以很大的行間距、短的車刀、基本上能夠 貼近隨意的幾何圖形樣子和一個顯著平穩(wěn)的過程管理開展加工。除此之外,工件在精準定位基準面加工后,根據(jù)一次夾裝就可以完成所有加工,防止了數(shù)次換夾產(chǎn)生的精密度和時間問題。

5軸連動加工

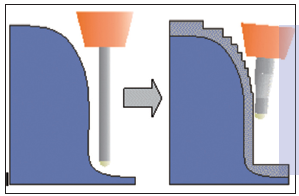

5軸連動加工是根據(jù)在目前的3 個笛卡兒平行線縱坐標上集成化2個額外的晃動回傳動軸來完成的(圖1),使車刀以五個可玩性相對性于預制構(gòu)件的隨意表層開展5軸連動加工,針對一些較深或難以貼近的凹模隨意斜面(圖2),憑著5軸加工就能采用相對性短的車刀(圖3),提高車刀的剛度和提升車刀加工的可靠性。

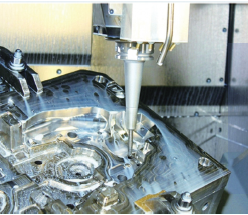

圖2. 5 軸銑削,尤其為生產(chǎn)制造繁雜幾何圖形樣子的金屬材料鍛造模和塑膠的注塑模具造就了核心競爭力(sescoi CAM企業(yè)/Meissner 模具公司)

根據(jù)5軸加工融合數(shù)控刀片的幾何圖形視角也有益于加工難以鉆削的原材料。而車刀隨意的幾何圖形精準定位又使車刀與工件的觸碰維持最好情況,也就是車刀的鉆削刃口能夠 最好地接近工件輪廊,可使數(shù)控刀片做到很大的銑削行間距,進而減少加工時間。

圖3. 根據(jù)車刀的持續(xù)晃動, 可采用較短或錐柄車刀以完成一個平穩(wěn)和靠譜的銑削全過程。

與3軸連動銑削對比,5軸連動銑削加工工藝能夠 產(chǎn)生加工工藝、幾何圖形樣子和經(jīng)濟發(fā)展上的一系列的優(yōu)勢。基本上能夠 加工隨意幾何圖形樣子繁雜的模貝,而5軸加工的風采還取決于基本上能在工件一次夾裝的狀況下開展所有加工,從而提升了模貝的加工精密度、工件工藝性能,并能減少加工時間(免除了工件的運送和換夾)。

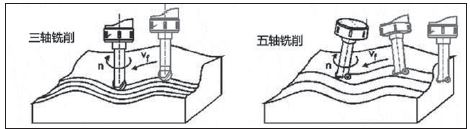

圖4. 3 軸銑削和5 軸銑削的較為

純碎的3軸機床,在加工幾何圖形樣子繁雜的模貝時,存有一定的艱難。比如在加工模貝較小的槽角半經(jīng)時,由于車刀的尖刀半經(jīng)不允許超過模貝的這一槽角半經(jīng)。而在加工較深的凹模時,又通常務必采用長細的車刀,這又會造成 加工的多變性和較為差的工藝性能。

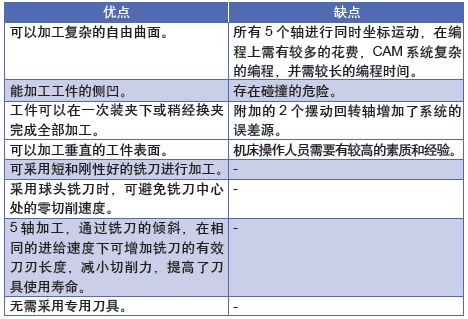

表1. 5 軸連動銑削相對性于3 軸銑削的優(yōu)、缺陷

又如當3軸加工碰到較小的出模傾斜度時,通常也是難以開展銑削加工的。即便加工傾斜角很大的斜表層,也只有采用很數(shù)次較小的鉆削行間距來鉆削這一表層。而采用5軸加工,車刀相對性這一表層以需要的視角在一次行程安排中便可切除表層上的原材料。5軸銑削相對性于3軸銑削不僅有優(yōu)勢,也存在缺點(見圖4及表1)。而在加工非隨意斜面時,采用3 2 軸加工具備較多的優(yōu)點。

3 2軸精準定位加工

3 2軸的組成加工,根據(jù)晃動和回傳動軸將切削工具固定不動在一個歪斜的部位來完成零件各位置的加工,即完成3 2軸精準定位加工。3 2軸盡管不可以加工隨意斜面,可是能夠 開展繁雜預制構(gòu)件的5面加工,在大部分狀況下,不用對工件開展2次乃至3次的換夾,那樣就不用為數(shù)次夾裝去混日子。從而不但提升了生產(chǎn)率和加工精密度,此外,還提高了機床加工的協(xié)調(diào)能力。顯而易見,采用那樣的5 軸機床(3 2軸)也是較為經(jīng)濟發(fā)展的,由于購置一臺新的5軸連動加工中心的花費,大多數(shù)要比購買一臺配置有兩軸旋轉(zhuǎn)工作臺的立柱式3軸加工中心的花費要高許多。除此之外,這類3 2軸的組成還具備此外一些優(yōu)勢(表2)。

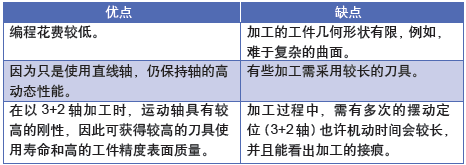

表2. 3 2 軸加工相對性于5 軸連動加

舉一個案例:針對純碎的5軸機床,第4和第5個軸大部分是設定在工作中臺子上,由操作臺導致邊沿影響的狀況較多。這必須一個較高的工件工裝夾具或采用較長的數(shù)控刀片,但接踵而來的是機床工作中可靠性的下降,會造成震動,最后減少了機床的加工精密度和高效率。如果工件是夾裝在額外的工作中臺子上,邊沿的影響就顯著降低。從而就可采用不容易造成震動的匕首具。

3 2軸解決方法的其他優(yōu)勢反映在挪動的構(gòu)件品質(zhì)上。5軸機床務必加快和制動系統(tǒng)全部機床操作臺和工件,而針對額外一個或兩個軸僅僅配有工件的回傳動軸開展挪動,就能顯著降低品質(zhì),從而,也就減少了電磁能耗費。

近年來,5軸加工中心發(fā)展趨向強悍,渦輪葉片、離心葉輪、成型模或別的的隨意斜面的零件,都必須5軸連動的加工中心。可是也是有許多的不一樣的加工每日任務,5軸連動加工針對很多運用狀況是沒有必需、且不經(jīng)濟發(fā)展的,由于全部在5軸加工中心上所開展的加工90%是純碎的5面加工。而采用設定第4個和(假如必需)設定第5個軸的3軸立柱式加工中心則是高生產(chǎn)效率的解決方法。換句話說,采用安裝有晃動和回傳動軸的立柱式加工中心經(jīng)常是經(jīng)濟發(fā)展、緊湊型和軟性的加工計劃方案。它能考慮購置花費、可貼近性、工作總面積和能耗等層面的規(guī)定。

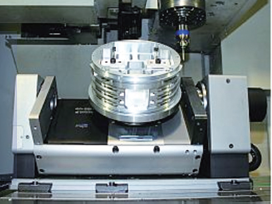

圖5. 安裝有晃動和旋轉(zhuǎn)工作臺的3 軸數(shù)控車床就變成一種作用極強的5軸加工中心(Lehmann企業(yè))。

在具體生產(chǎn)制造中,在3軸數(shù)控車床上安裝兩軸旋轉(zhuǎn)工作臺就變成一臺5軸加工中心(圖5),運用那樣的3 2軸解決方法,與純碎的5軸機床對比,這類機床較非常容易完成工件的多方面加工。如采用很大規(guī)格型號的操作臺,還可開展多工件加工,具備較高的生產(chǎn)效率。

5軸銑削是一種規(guī)定很高的加工,銑削的最后成效在非常大水平上在于機床、數(shù)控刀片、程序編寫和自動控制系統(tǒng)互相的最好相互配合。

5軸機床

依據(jù)晃動和回傳動軸的不一樣配備,能夠 構(gòu)成各種各樣不一樣種類的5 軸加工機床。既能夠 是立柱式的,又可以是立式的和立桿便攜式(能夠 有很大的工作中室內(nèi)空間),還可以是龍們式(可合適于大物件加工)的。而普遍的是晃動和旋轉(zhuǎn)工件臺5軸機床,在晃動軸的橡膠支座上經(jīng)常設定一個旋轉(zhuǎn)工作臺(還可以設定好幾個旋轉(zhuǎn)工作臺,完成多軸加工,圖6),這類機床合適于加工中小型規(guī)格的工件,晃動操作臺有采用兩面支撐(圖6),也是有單雙面支撐的(圖7)。

圖6. MAG IAS 企業(yè)的主軸軸承加工中心

現(xiàn)階段,伴隨著伺服電機和轉(zhuǎn)距電動機的廣泛運用,立即驅(qū)動器的5軸機床日益增加,這不但使機床具備很高的瞬時速度,而且也提升了機床的工作中精密度。采用5軸髙速加工的數(shù)控車床來加工零件就能在較短的時間里得到很高的加工精密度和工藝性能。

圖7. Grob 企業(yè)的5軸加工中心

加工繁雜樣子的模貝,當新的CNC程序流程第一次調(diào)節(jié)時尤其要留意數(shù)控刀片與工件的撞擊。因此,GF阿奇夏米爾企業(yè)開發(fā)設計的Mikron HPM 600U和HPM800U高效率數(shù)控車床就配有機床主軸軸承維護控制模塊(Machine Spindle Protection HPM),運用這類系統(tǒng)軟件就能防止主軸軸承的毀壞、使機床的幾何圖形精密度免遭損害并降低了關(guān)機時間。

5軸髙速加工中心的廣泛特性是采用龍們式框架剪力墻,以提高機床剛度,而機床床體則采用高聚物混泥土,因為這類原材料具備不錯的減振特性和較低的熱傳導率,而機床的耐熱性針對保證加工的高精密是一個很重要的標準,因此,一些高精密加工中心則根據(jù)對全部物質(zhì)和預制構(gòu)件(如軸驅(qū)動器設備)制冷全過程的監(jiān)管開展機床內(nèi)部的溫度管控,以保證加工中心極高、且十分平穩(wěn)的加工精密度。

5軸髙速加工中心在價錢需要比3軸加工中心高許多,依據(jù)德馬吉森精機DMC75V 系列產(chǎn)品的5軸加工中心與3軸加工中心開展價錢較為,5軸要比3軸的價錢約高50%。5軸髙速加工中心價錢雖高,但這類高端機床尤其合適用于加工繁雜幾何圖形樣子的模貝。5軸加工中心在加工較深、較陡的凹模時,能夠 根據(jù)工件或主軸軸承頭的額外旋轉(zhuǎn)和晃動為合金銑刀的加工造就最好的加工工藝標準,并防止數(shù)控刀片及鏜刀與型壁內(nèi)產(chǎn)生撞擊,減少數(shù)控刀片加工時的顫動和數(shù)控刀片損壞的風險,進而有益于提升模貝的工藝性能、加工高效率和數(shù)控刀片的使用壽命。

依據(jù)法國主要從事發(fā)動機殼體件和然料器皿等的模具加工生產(chǎn)廠家,Meissner企業(yè)的28臺銑削床中有14臺用以5軸連動加工,有較豐富多彩的應用工作經(jīng)驗。因為5軸銑削的諸多優(yōu)勢,像銑削用以砂模鑄造的成形模時,該企業(yè)采用5軸銑削要比之前采用的3軸銑削的成本費大概減少了一半。

數(shù)控車床編程和數(shù)控機床

現(xiàn)階段,數(shù)控車床編程大部分全是根據(jù)CAD/CAM 系統(tǒng)軟件來完成的,實際上,假如應用適合的程序編寫系統(tǒng)軟件,可明顯降低程序編寫工作中,且程序編寫靠譜。5軸銑削的程序編寫并不會像3軸銑削的程序編寫那般費勁,至少不容易那般繁雜。一般 ,運用CAD/CAM系統(tǒng)軟件、3軸、3 2軸和5軸的車刀途徑連著選定機床的健身運動是可視性的,也就是運用CAM 系統(tǒng)軟件能夠 根據(jù)仿真模擬來檢測形成的數(shù)控刀片運動軌跡的精密度及其查驗加工全過程中例如數(shù)控刀片、工件、刀夾和機床主軸軸承中間的很有可能的撞擊,還可檢測加工編碼的準確性。

CNC自動控制系統(tǒng)是髙速5 軸加工中心的關(guān)鍵構(gòu)成部分,它在非常大水平上決策著機床加工的速率、精密度和工藝性能。因而,針對加工模貝隨意斜面的髙速機床,數(shù)控機床的特性具備尤其關(guān)鍵的實際意義。

加工高精密隨意斜面時,由微段平行線和弧形組成的數(shù)控刀片運動軌跡導致巨大的零件程序流程,這種數(shù)據(jù)流分析必須由機床自動控制系統(tǒng)來存儲和解決,因而匯編程序解決時間的長度是決策CNC自動控制系統(tǒng)工作效能的關(guān)鍵指標值。現(xiàn)階段,高端CNC自動控制系統(tǒng)的匯編程序解決時間一般達到0.5ms(如海德漢的iTNC530數(shù)控機床),而有某些數(shù)控機床的匯編程序解決時間已減少到0.1ms-0.2ms或更短。

運用于模貝髙速加工的當代CNC數(shù)控機床,除開具備為保證髙速走刀速率所必需的很短程序執(zhí)行時間外,還應具備Nurbs和樣條刀具半徑補償作用,能夠以納米技術(shù)的屏幕分辨率開展工作中,便于在髙速加工的狀況下得到高的加工精密度和工藝性能。

現(xiàn)階段,高端的數(shù)控機床也都能與不一樣生產(chǎn)廠家的CAD/CAM系統(tǒng)軟件開展聯(lián)接,數(shù)據(jù)信息從CAD/CAM系統(tǒng)軟件經(jīng)以太網(wǎng)接口以很高的速率傳輸?shù)阶詣涌刂葡到y(tǒng)上。CAD/CAM集成化到自動控制系統(tǒng)在非常大水平上使模貝繁雜輪廊的加工得到優(yōu)良的實際效果,并對減少調(diào)整時間和程序編寫時間做出十分關(guān)鍵的奉獻。

數(shù)控刀片和刀夾

在模貝加工中,關(guān)鍵采用細致顆粒總體硬質(zhì)合金刀具數(shù)控刀片(球籠車刀和有尖刀弧形半經(jīng)的合金銑刀),大部分有硬鍍層和尤其的刃口幾何圖形視角。筒夾較大 直徑16-20毫米, 因為數(shù)控刀片一般 較難以接近工件輪廊,因而要采用長細構(gòu)造的筒夾。充分考慮長細的構(gòu)造與在髙速銑削時務必的高旋轉(zhuǎn)精密度及其相對的均衡質(zhì)量,合適于模貝加工的關(guān)鍵有二種刀夾:熱漲冷縮筒夾(運用刀夾原材料受熱變形和制冷變小的特點,來完成數(shù)控刀片的夾持和開展換刀)和地應力卡緊筒夾(如三棱地應力卡緊筒夾和液壓機澎漲筒夾,這種是借助筒夾的機械設備形變來完成數(shù)控刀片的夾持)。在銑削模具零件時,因為原材料摘除量并不算太大,軸向切削速度較小,挑選這種是適合的。

總結(jié)

5軸髙速加工中心的開發(fā)設計和工作中特性持續(xù)提升是模貝加工制造業(yè)得到高效率和高精密加工模貝的關(guān)鍵前提條件, 是加工繁雜模貝的主要設備。采用立即驅(qū)動器的5軸加工中心, 能明顯提升加工中心的行程安排速率、動態(tài)性特性和精度等級。5軸加工為預制構(gòu)件的全加工造就了標準,進而能夠 降低提前準備時間、降低工件運送、精確測量和生產(chǎn)流程時間。對生產(chǎn)制造模貝而言,5軸連動銑削已變成模貝加工的重要加工工藝。尤其是5軸髙速硬銑能夠 大大簡化模具加工的全部生產(chǎn)制造生產(chǎn)流程,提升模貝的加工品質(zhì)、減少模具加工時間和減少產(chǎn)品成本,進而進一步提高模具加工公司的競爭能力。

來源于:榮格