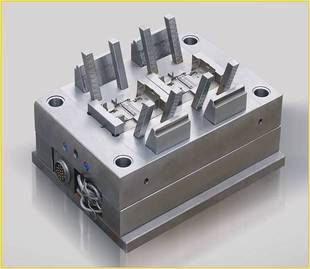

制品成型關鍵要素之模具冷卻

已有人閱讀此文 - -注塑產品是在塑料模具內成形和冷卻干固的,因為每個環氧樹脂規定的成形溫度和玻璃化溫度不一樣,因此 ,塑料模具務必有溫度調整系統軟件,才可以合適每個環氧樹脂的成形,高效率地開展生產制造。

在射出去成形中,在模具內時,融原材料溫度一般在150~350℃中間,但因為模具溫度一般在 40~120℃,因此 成形原材料所產生的發熱量會慢慢使模具溫度上升。另一方面,因為加溫缸的噴頭與模具的注道軸套直接接觸,噴頭的溫度高過模具溫度,也會使模具溫度升高。如果不想方設法將不必要發熱量帶去,模具溫度必定再次升高,進而危害成型品的冷卻干固。反過來地,若從模具中帶去過多的發熱量,使模具溫度降低,也會危害成型品的品質。

對成形黏度低、流通性好的塑料(如高壓聚乙烯、聚丙稀、聚乙烯、ABS等),一般規定塑料模具平穩較低(一般不少于80℃);

而針對粘度高、流通性差的塑料(如聚碳酸、聚砜、聚苯醚等),為了更好地提升充型特性,或塑料模具很大,排熱總面積廣等狀況,其塑料模具不但必須設定冷卻系統軟件,還必須設定加溫系統軟件,便于在注塑加工以前對模具開展加溫。

有的塑料成形,必須模具設定冷卻系統軟件和加溫系統軟件。當模具的溫度做到塑料的成形加工工藝規定時,就可以關掉加溫系統軟件,假如在注入一段時間后,模具的溫度高過塑料的成形加工工藝規定時,就需要開啟模具的冷卻系統軟件,使模具的溫度在規定的溫度下控溫。

針對中小型厚壁塑料件,且成形加工工藝規定模溫不太高時,可以不設定冷卻設備而靠當然冷卻。

模具溫度對產品的危害

(一)成形性及成形高效率

模具溫度高時,成形室內空間內熔化原材料的流通性改進,可推動添充。但就成形高效率(成形周期時間)來講,模具溫度適當降低,可減少原材料冷卻干固的時間,提升成形高效率。

(二)成型品的化學性質

一般 熔化原材料填充成形室內空間時,模具溫度較低,會使原材料會快速干固,這時為了更好地添充,必須非常大的成形工作壓力,因而,干固之時,釋放于成型品的一部份工作壓力殘余于內部,變成說白了的殘余地應力。

針對 PC或轉性PPO這類的硬質的原材料,此殘余地應力大到某種意義之上時,會產生地應力開裂狀況或導致成型品形變。PA或POM等晶形塑料之結晶體化度及結晶體化情況明顯在于其冷卻速率,冷卻速率愈慢時,個人所得結果越好。由上得知,模具溫度高,雖不利成形高效率,但卻常有益于成型品的質量。

(三)成型品的樣子

成型品肉厚、大時,若冷卻不充足,其表層會產生收攏凹陷,即便肉厚適度,若冷卻方式欠佳,成型品各一部分的冷卻速率不一樣,也會因熱收縮膜而造成漲縮、歪曲等形變,因此需使模具各一部分勻稱冷卻。

模具的冷卻與加溫

一般模具,一般 以常溫下的水來冷卻,其溫度操縱水的總流量調整,流通性好的低融點原材料大多數為此方式成形。但有時候為了更好地減少成形周期時間,須將水再多方面冷卻。

中小型成型品的射出去時間,保壓時間都短,成形周期時間在于冷卻時間,此類成形為了更好地提高工作效率,常常也以涼水冷卻,但用涼水冷卻時,空氣中的水份會凝聚力于成形室內空間表層,導致成型品缺點,須多方面留意。

成形高融點原材料或肉偏厚、流動性間距長的成型品,為了更好地避免填充不夠或應變力的產生,有時候對自來水管通溫開水。成形低融點成形原材料時,成形總面積大或大中型成型品,也會將模具加溫,這時用開水或滾油,或用電加熱器來操縱模具溫度。模具溫度較高時,需考慮到模具拖動位置的空隙,防止模具因熱變形而姿勢欠佳。

一般中融點成形原材料,有時候因成型品的品質或流通性而應用加溫方法來操縱模具溫度,為了更好地使原材料干固為最后溫度勻稱化,而應用一部分加溫方法,避免殘余應變力。

之上上述,模具的溫度操縱是運用冷卻或加溫的方法來調節的。

冷卻系統軟件的設計原理

(1)冷卻管的規格、間距及其至成形室內空間表層的間距,對模具溫度的操縱有重特大危害,這種關聯比的最高值以下:

冷卻管規格為【1】時,管與管的間距最高值為【5】,管與成形室內空間表層的較大 間距為【3】。其次,成型品肉厚偏厚處比肉厚較薄處,冷卻管務必變小間距而且較貼近成形室內空間表層。

(2)為維持模具溫度遍布勻稱,冷卻水應先從模具溫度較高空進到,隨后循環系統至溫度較低處再出入口。一般 注道、進膠口周邊的成形原材料溫度高,因此 通涼水,溫度低的兩側部分,則循環系統熱交換器的溫開水,此循環的管道聯接,是在模具內生產加工圍繞孔,在模具外連接孔與孔。

(3)成形 PE 等收攏大的原材料時,因其成形收攏大,冷卻管道不適合沿收攏方位。

(4)冷卻管應盡可能沿成形室內空間的輪廊來設定,以維持模具溫度遍布勻稱。

(5)直徑長細的桃心或桃心銷,可在其中心鉆埋孔,再裝進套筒規格或擋板開展冷卻,若沒法裝進套筒規格及擋板時,以熱傳率優良的鈹銅合金作桃心及桃心銷原材料,或以導熱管立即裝進埋孔中,再以冷卻水作間接性之冷卻,實際效果尤佳。

(6)冷卻水流動性全過程中不可有短捷或停滯不前狀況而危害冷卻實際效果,并且冷卻管道盡量應用圍繞孔方法,便于日后便捷清除。

來源于:塑料技術服務