手機(jī)外殼注塑成型工藝的辦法

已有人閱讀此文 - -伴隨著通信技術(shù)的迅猛發(fā)展,手機(jī)上廣泛運(yùn)用。手機(jī)上技術(shù)性正向著2個(gè)方位發(fā)展趨勢(shì):一是作用多元化;二是外型精致輕巧。因而,在手機(jī)開(kāi)發(fā)全過(guò)程中手機(jī)殼突顯出其尤其關(guān)鍵的影響力。一套手機(jī)殼的制做包含了總體設(shè)計(jì)、模具開(kāi)發(fā)設(shè)計(jì)、注塑生產(chǎn)、噴漆包裝印刷等全過(guò)程,每一階段都將危害最后外型。

總體設(shè)計(jì)

手機(jī)殼一般 由四大件:面殼(往前)、面支(之后)、背支(下前)、背殼(下后)和一些大件,如充電電池蓋、功能鍵、窗口、鎖扣、防刮條等構(gòu)成。這種部件在總體設(shè)計(jì)中必須考慮到到互配性,及其與線路板和充電電池等構(gòu)件的安裝。在總體設(shè)計(jì)中必須考慮到許多有關(guān)難題,如原材料采用、內(nèi)部構(gòu)造、金屬表面處理、生產(chǎn)加工方式、包裝裝修等,實(shí)際有以下幾個(gè)方面:

a. 要審查產(chǎn)品造型設(shè)計(jì)是不是有效靠譜,包含生產(chǎn)制造方式,塑料件的脫模方位、脫模傾斜度、抽芯、構(gòu)造抗壓強(qiáng)度,電源電路安裝(和電子技術(shù)工作人員相互配合)等是不是有效。

b. 依據(jù)造型設(shè)計(jì)規(guī)定明確生產(chǎn)制造加工工藝是不是能完成,包含模具生產(chǎn)制造、商品安裝、機(jī)殼的噴漆、絲印油墨、材料挑選、須購(gòu)置的零件供貨等。

c. 明確產(chǎn)品功能是不是能完成,客戶應(yīng)用是不是最好。

d. 開(kāi)展實(shí)際的總體設(shè)計(jì)、明確每一個(gè)零件的生產(chǎn)制造加工工藝。要留意塑料件的構(gòu)造抗壓強(qiáng)度、安裝精準(zhǔn)定位、擰緊方法、商品變形、電子器件的安裝精準(zhǔn)定位、電氣安全規(guī)定,明確最好安裝路經(jīng)。

e. 總體設(shè)計(jì)要盡可能減少模具設(shè)計(jì)方案和生產(chǎn)制造的難度系數(shù),提高注塑生產(chǎn)的高效率,減少模具成本費(fèi)和產(chǎn)品成本。

f.明確全部商品的生產(chǎn)工藝流程、檢驗(yàn)方式,確保商品的可信性。

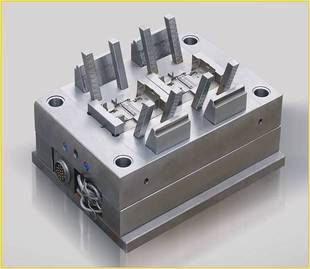

模具設(shè)計(jì)方案

模具設(shè)計(jì)方案務(wù)必考慮到商品的構(gòu)造、安裝,另外還必須考慮到生產(chǎn)制造中商品的出模及其水道排列、澆口遍布等,下列簡(jiǎn)易詳細(xì)介紹商品筋條及卡鉤、螺帽孔等部位的設(shè)計(jì)方案留意點(diǎn)。

筋條(Rib)的設(shè)計(jì)方案

應(yīng)用PC或是 ABS PC時(shí),Rib的薄厚最好是不超外殼本身薄厚的0.6倍。

高寬比不必超出本身薄厚的3-5倍。

拔模視角為0.5-1.0度。

在Rib的根處導(dǎo)Rib薄厚的40%-60%的圓弧。 ?二根Rib中間的間隔最好是在壁厚的3倍之上。

卡勾的設(shè)計(jì)方案

卡勾的卡進(jìn)規(guī)格一般在0.5毫米-0.8毫米。 ?勾子從分模面下移0.2毫米,有益于模具生產(chǎn)制造。

勾子和插槽的牙齒咬合面留0.05mm的空隙,便于日后修模。

插槽頂部于勾子底端預(yù)埋0.3毫米的空隙,做為卡勾形變的回彈力室內(nèi)空間。

插槽最好是制成密閉式的(在壁厚確保不縮水的狀況下),封閉式面的肉厚0.3-0.5毫米。

其他相互配合面留0.1-0.2毫米的空隙。

勾子的斜導(dǎo)柱得留6-8毫米的行程安排。

勾子的頂尖導(dǎo)0.毫米的圓弧,便于拆裝。

卡勾相互配合面處能夠 自核心2度的拔模,做為拆裝角。

插槽底端導(dǎo)R角提升抗壓強(qiáng)度,因此肉厚不一的地區(qū)導(dǎo)傾斜角做變換區(qū)。

螺帽孔(Boss)的設(shè)計(jì)方案

Boss的目地是用于聯(lián)接螺絲、導(dǎo)銷等標(biāo)準(zhǔn)件或是是做壓合時(shí)螺帽的精準(zhǔn)定位、熱融柱,設(shè)計(jì)方案Boss的最重要標(biāo)準(zhǔn)便是防止沒(méi)有支撐柱,盡可能讓其與表面或是肋相接提升抗壓強(qiáng)度。

除此之外,模具鐵料的薄厚必須超過(guò)0.5毫米;母模面拔模角最好是超過(guò)3度。每提升千分之一英尺的咬花深層需提升一度的拔模角。

注塑成型

手機(jī)殼一般 選用PC(聚碳酸)或是PC ABS材料成型,因?yàn)镻C的流通性較為差,因此加工工藝上一般 選用高模溫、高料溫添充;選用的澆口一般 為點(diǎn)澆口,添充時(shí)要選用等級(jí)分類注塑加工,找好過(guò)澆口部位及其V-P(注入?C保壓)轉(zhuǎn)換部位,針對(duì)處理澆口氣痕及其欠注毛邊等出現(xiàn)異常會(huì)出現(xiàn)非常大的協(xié)助。

下列為手機(jī)上商品的成型標(biāo)準(zhǔn)關(guān)鍵點(diǎn),詳細(xì)介紹溶體溫度、模具溫度、注塑加工速率、凝汽式等成型主要參數(shù)的設(shè)置留意點(diǎn)。

熔化溫度與模溫

最好的成型溫度設(shè)置與許多要素相關(guān),如塑料機(jī)尺寸、擠出機(jī)螺桿組態(tài)軟件、模具及成型品的設(shè)計(jì)方案和成型周期等。一般而言,為了更好地讓塑料慢慢地熔化,在料管后半段/入料區(qū)設(shè)置較低的溫度,而在料管前端設(shè)置較高的溫度。但若擠出機(jī)螺桿設(shè)計(jì)方案不善或L/D值太高小,反向式的溫度設(shè)置也可以。

模溫層面,高溫模可出示最佳的表層外型,殘余地應(yīng)力也會(huì)較小,且對(duì)較薄或較長(zhǎng)的成型品也容易鋪滿。而低模溫則能減少成型周期時(shí)間。

擠出機(jī)螺桿旋轉(zhuǎn)速率

提議40至70rpm,但需似乎機(jī)器設(shè)備與擠出機(jī)螺桿設(shè)計(jì)方案而調(diào)節(jié)。

為了更好地盡速鋪滿模具,注塑加工工作壓力愈大越好,一般約為850至1,405kg/cm2,而最大達(dá)到2,405kg/cm2。

凝汽式

一般設(shè)置愈低越好,但為求入料勻稱,提議應(yīng)用3至14kg/cm2。

注塑加工速率,彈速與澆口設(shè)計(jì)方案有非常大關(guān)聯(lián),應(yīng)用立即澆口或邊沿澆口時(shí),為避免日暉狀況和波流痕狀況,運(yùn)用比較慢之彈速。此外,如制成品薄厚在5CM之上,慢速射出有利于防止汽泡或凹痕。一般而言,彈速標(biāo)準(zhǔn)為薄者快,厚者慢。

從注塑加工轉(zhuǎn)換為保壓時(shí),保壓工作壓力要盡可能低,以防成型品產(chǎn)生殘余地應(yīng)力。而殘余地應(yīng)力能用淬火方法來(lái)除去或緩解;標(biāo)準(zhǔn)是120℃至130℃約三十分鐘至一小時(shí)。

普遍缺點(diǎn)清除

a.氣痕:減少溶體過(guò)澆口的流動(dòng)性速度、提高模具溫度。

b.欠注:提高注塑加工工作壓力,速率、提高模溫,模溫、提高進(jìn)合模力。

c.毛邊:減少塑料添充工作壓力、操縱好V-P轉(zhuǎn)換點(diǎn)避免過(guò)添充、提高鎖合模力、查驗(yàn)?zāi)>呦嗷ヅ浜锨闆r。

d.形變:操縱模具溫度避免模溫差別造成收攏不勻形變、根據(jù)保壓調(diào)節(jié)。

e.溶接痕:提高模溫料溫、操縱每段走膠總流量避免困氣、提高流動(dòng)性最前沿溫度、提升排氣管。

二次生產(chǎn)加工

手機(jī)殼的后生產(chǎn)加工一般 有:噴漆、套印噴漆、包裝印刷、夾心巧克力包裝印刷、電鍍工藝、真空泵蒸鍍、壓合螺帽、淬火、超聲波電焊焊接等。

根據(jù)噴漆、電鍍工藝等后生產(chǎn)加工方式能夠 提高塑料的外型實(shí)際效果,另外能夠 提高塑料表層的耐摩特性;壓合超聲波焊等后處理工藝方式則能夠 提升一些鑲件便于拼裝;退火處理能夠 清除產(chǎn)品的熱應(yīng)力,提高商品的特性。

手機(jī)殼從設(shè)計(jì)方案、出模、調(diào)節(jié)、生產(chǎn)制造、后處理工藝全部步驟全是一環(huán)扣一環(huán)的,僅有綜合性下列要素:有效的構(gòu)造及造型設(shè)計(jì)、精準(zhǔn)的模具、有效的加工工藝調(diào)節(jié)、平穩(wěn)的生產(chǎn)制造和高超的后處理工藝才可以生產(chǎn)制造出一套精致耐用的手機(jī)殼。

來(lái)源于:塑料技術(shù)服務(wù)