比水更輕的輕量化高硬度的聚酰胺混合物

已有人閱讀此文 - -針對諸多應用程序開發來講,緩解重量是一個十分關鍵的總體目標。比如,根據選用獨特的生產加工方式,一種新式改性材料化合物(聚酰胺 聚丙稀)的重量可減少30%。

應用新開發設計的(聚酰胺 聚丙稀)化合物生產制造的零件相對密度低于1,比水更加輕

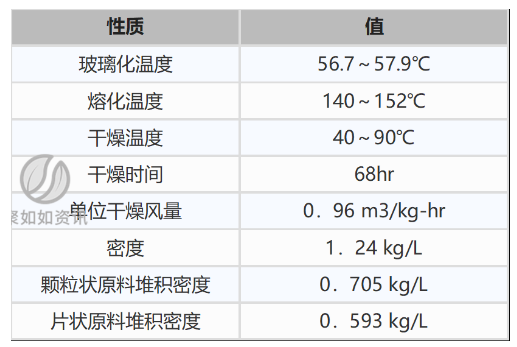

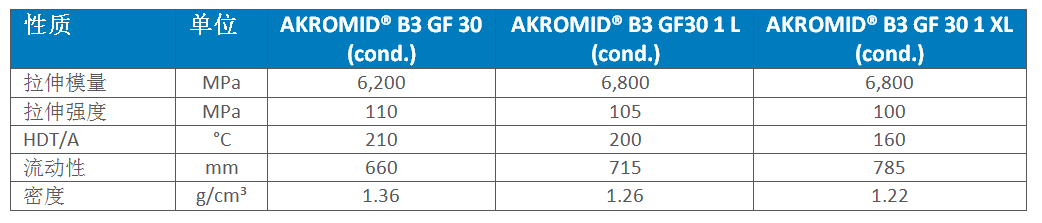

塑料領域自始至終尋找各種各樣方式以盡量地緩解重量,因而,新的解決方法層出不窮。添加化學偶聯的聚丙稀并吸濕后,法國下齊森 AKRO-PLASTIC GmbH 新開發設計的聚酰胺化合物 (PA PP)展示出了可匹敵規范聚酰胺的抗壓強度。視實際的運用和提高水平,該化合物的相對密度相比規范聚酰胺低 7%-10%,而且流通性更強(見表 1)。為了更好地進一步緩解零件重量,一種方式是用有機化學或物理學發泡劑解決熔融物。

表1.與規范聚酰胺對比,加上化學偶聯的聚丙稀的聚酰胺具備重量比較輕的優點

根據發泡進一步減脂

注塑加工發泡是進一步減脂的一種行得通方式。在充壓下將火箭燃料引入熔融物,在充模后或充模全過程使得塑料發泡,進而緩解重量。而說白了的物理學發泡則是根據繁雜的加工工藝,在髙壓下將汽體立即引入熔融物。專利權難題的處理推動了這一加工工藝的營銷推廣。選用該技術性一般 可完成 6%-7% 的減脂。而有機化學發泡則是根據塑料母粒將有機化學發泡劑添加塑料中。在生產過程中的熔融標準下,在熔融設備中產生火箭燃料。火箭燃料融解于熔融物中,并在釋壓后的生產加工過程中將塑料發泡。這一塑料母粒解決方法不但協調能力好,還有一個優點是可在塑料母粒秘方中列入別的成份。這為發泡產生了許多積極主動實際效果,還可依據應用的高聚物進一步提升生產加工方式。以往,用以工程項目塑料的有機化學發泡劑的挑選非常大水平上限于放熱反應發泡劑。可是,這種放能系統軟件會造成 制冷時間較長。除此之外,放熱反應發泡劑的毒副作用歸類也是問題重重。而吸熱反應發泡劑(吸能系統軟件)對物理性能又有可預料的不良影響,因而,對可社會化的吸熱反應發泡劑的開發設計大部分停滯不前在 20 新世紀 90 時代后期水準。以往,薄厚低于 3 mm 的零件被覺得不能開展構造泡沫塑料注塑工藝。像 MuCell(經銷商:英國密蘇里州威明頓市的 Trexel, Inc.)和 Cellmould(經銷商:法國邁內爾茨哈根的 Wittmann Battenfeld GmbH & Co. KG)那樣的物理學發泡加工工藝往往風靡,一部分緣故是因為沒有適合的發泡劑塑料母粒系統軟件

微孔板泡沫塑料的構造關鍵由塑料中的高含供氣量及其生產加工方式中應用的極大壓差而造成。而相對的不好危害則有生產加工技術性繁雜、工藝性能不佳、欠缺小批量生產生產加工的協調能力等。

稱得上極致的塑料母粒

新的塑料母粒秘方可合理減少這種不好危害。基本評定 [1] 及其本科學研究結果為開發塑料母粒系統軟件出示了理論基礎。該系統軟件可免去秘方中的發泡劑導致毀壞,另外也有利于微孔板泡沫塑料的產生。泡沫塑料構造的尺寸和總數非常大水平上由形核速度 Nhet 決策。而Colton的科學研究(1)說明,形核速度可根據下列公式計算(2)求取:

?

在其中C1 = 形核種濃度值,f1 = 觸碰幾率,ΔG*het= 形核活化能,Δp = 壓差,γ = 熔融物界面張力。

根據這一表達式能夠獲得生產制造具備細微泡孔構造的必需主要參數和影響因素。這種影響因素不只僅限于做到較大 壓差(這一點是純物理學發泡加工工藝的必備條件)。當代發泡劑塑料母粒根據成核劑和防腐劑,具備潔凈和安全性實際操作的優點,可以對于實際運用精準調節加工工藝。圖 1 清晰地展現了較大 形核速度的危害。開發設計用以質輕工程建筑的技術性一氧化氮合酶時,并不是要一味追求完美重量緩解,只是要在盡量減脂與盡量保存技術性塑料的物理性能中間做到均衡,例如必須:

● 維持強度,

● 抗壓強度不錯,

● 工藝性能不錯,

● 微孔板泡沫塑料構造。

圖1.提升多元化形核的實際效果(上邊零件:形核的,正下方零件:未形核的)

在互相搭配的系統軟件中,關鍵根據加工工藝來操縱工藝性能、物理性能(強度和彎曲強度)和減脂中間的均衡。應用支撐力檢測條模貝開展下列檢測,該模貝流徑長,寬高比很高,難以得到工藝性能優良且微孔板泡沫塑料遍布勻稱的實體模型產品。

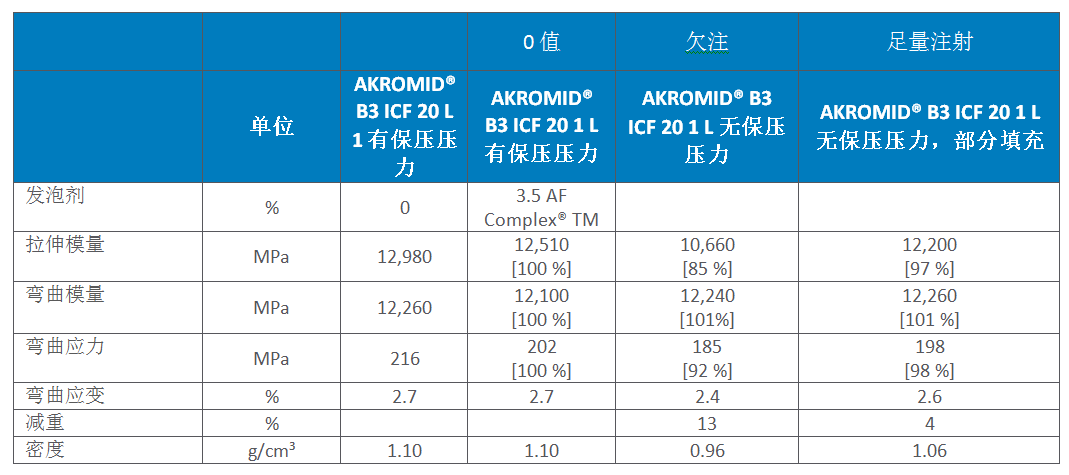

殊不知,最后獲得的產品卻外型出色、重量顯著緩解,還具備優異的物理性能。有關加工工藝操縱,應用了二種不一樣的方式生產制造 4 mm 帶副翼檢測條,原材料應用由 AF-Color 生產制造的 20% 碳纖維材料提升的 (PA PP) 化合物,再添加 3.5% 塑料母粒 AF-Complex? PE 990310 TM。表 2 較為了二種方式的結果,將添加了發泡劑,選用規范加工工藝生產制造的一氧化氮合酶設為 0 值。根據添加塑料母粒,最后一氧化氮合酶中碳纖維材料的占比隨塑料母粒的使用量提升而減少。

表2.規范加工工藝(添加/不用發泡劑)與欠注/一定量注入加工工藝的較為

零件生產制造

一定量注入:模貝徹底鋪滿、卡緊,不應用保壓工作壓力,讓設備立刻逐漸下一個計量檢定四沖程。此方式與不應用發泡劑的規范加工工藝對比,完成了 4% 的減脂。機械設備主要參數基礎保持一致。此方式的優勢是生產制造的零件基礎無漲縮,由于是由一氧化氮合酶本身來保持保壓工作壓力,在每個位置上同樣合理。

除此之外,發泡劑提升了流通性,但在減脂層面主要表現一般。相對密度減少關鍵集中化在最網絡熱點。因而,視實際零件而定,制冷零件關鍵需要的空調制冷量減少,制冷時間就可以減少 10%。在零件工藝性能層面,此方式獲得的結果與規范加工工藝得到的零件一樣優異。

欠注:模貝基本上徹底鋪滿,但沒有卡緊熔融物。此方式都不應用保壓工作壓力,與 0 值對比完成了 13% 的減脂。彈性模具減少了 15%,大概相當于重量緩解的比例。但是彎曲模量仍高過 0 值。

這一結果可根據截面慣性矩來表述:強度與表面總面積的 x3 具備特殊關聯。這造成 添加了發泡劑的系統軟件具備較低水平的收攏。另一方面,栽培基質原材料降低了 13% 也相對造成 強度減少。

圖2.應用 (PA PP) 化合物 AKROMID? B3 ICF 20 1 L black (5296) 生產制造的支撐力檢測條具備比水更小的相對密度

匯總

新的發泡劑可促使工程項目塑料減脂,另外不容易顯著危害其特性。強烈推薦應用互相搭配的系統軟件,比如 (PA PP) AKROMID? Lite 化合物和發泡劑塑料母粒 AF-Complex? PE 990310 TM。在文中敘述的情況中,根據添加發泡劑,AKROMID? B3 ICF 20 1 Lite black (5296) 的相對密度減少了 13%。而根據化合物技術性(PA PP),又進一步減脂了 8%。與聚酰胺 6 GF 30 對比,應用 AKRO-PLASTIC 生產制造的產品創新 ICF 碳纖維材料總體減脂很有可能完成 30%,而且抗拉強度和抗彎折性更強。因而,此發泡一氧化氮合酶的相對密度明顯小于水密度(見題目圖下),而且拉伸應變應變速率超過 12000 MPa(見圖 2)。

來源于:中塑在線原創