全自動洗衣機內桶注塑模設計與制造

已有人閱讀此文 - -全全自動洗衣機的內桶是全全自動洗衣機的關鍵零件。依據應用規定,該零件的關鍵設計方案特性以下:

(1)因為衣服在桶內清洗,因此桶內表層為鏡面玻璃,不允許有卡掛尼龍襪的毛邊。

(2)衣服在桶內清洗和脫干,該桶在全自動洗衣機外需高速運轉,因此規定壁厚勻稱。

(3)為提升桶的抗壓強度,桶四周設定14條筋肋。

(4)附近有286個圓洞,用以脫干。

(5)直徑大,深層大,直徑為416毫米,深層為385毫米。

依據全全自動洗衣機內桶等設計方案特性規定,大家必須留意注塑加工模具的設計方案、生產制造、模具材料的挑選及熱處理工藝等諸多方面。

1、 內桶模具總體設計與成形全過程

大家都知道,注塑加工模具的構造是由注塑機的方式和制品的復雜性等要素決策的。商品內桶模具構造的獨特性,實際可有以下幾個方面:

(1)、內桶四周兩側均有筋板肋遍布,顯而易見不能強制性出模。又因為內桶基礎為圓柱型,因此凹模由好幾個滑塊構成較合適。一般 為四大滑塊構成,將圓上360度均分成九十度(斜角),這類切分便于生產制造。模具成形時,凹模內的熔化塑膠對模具凹模造成強勁的工作壓力。規定四大滑塊設立靠譜的精準定位和卡緊組織。因此 該模具采用四滑塊鄰近分析平面圖精準定位,并且用動、定模版上留出的斜坡卡緊。這類組織為模具中普遍采用,便捷行得通,也便于生產制造中加工和模具安裝。

(2)、凹模的四滑塊在工作中時要另外發布,假如每一個滑塊由一個動力裝置促進得話,那麼難以確保四個動力裝置工作中的同步性。因此采用了對稱式的二個動力裝置,滑塊中間用傳動系統板聯接,由傳動系統板傳送驅動力,另在模具上提升三通組織,使促進四滑塊的二液壓缸應用同一個油道,另外進液,另外泵油。確保了構造的同歩可信性。除此之外,四滑塊在發布全過程中由8根斜導佐導向性,并擔負一部分作用力,進一步提高模具的健身運動可信性。

(3)、內桶內腔規定較高,為鏡面玻璃,不能有毛邊出現。因而成形桶壁四周埋孔的成形螺母不能放到四大滑塊上,需從型芯內部抽芯。從型芯內部抽芯組織有多種多樣,但從機械系統上講能夠分成下列二種:

①、每一個孔的獨芯為單獨管理體系,殊不知該內桶四周有286個孔需穿透,若采用此計劃方案,則構造繁雜,可靠性差。而且若在型芯頂端的抽芯出現難題,則務必拆卸根處到頂端的全部抽芯,才可以檢修,提升檢修難度系數。因而不可以采用此構造。

②、從總體考慮到,把每行孔當做一組,那樣圓上上面有22組,每一組有13個成形桿(共286根成形桿)。并采用同一個動力裝置,那樣進一步提高了構造的可信性,并使檢修便捷。

該模具設計方案采用了第二種構造,抽芯采用了一個液壓缸做為動力裝置,四周的成形用抽芯桿采用特性不錯的矩形彈簧校準。為使模具薄厚減少,管理中心部位采用了燕尾槽式的轉為構造。

③、內桶壁厚須勻稱,因此在模具中小型芯(模座、)凹模(型腔)管理中心度規定很高。為確保此規定,在型芯固定不動板與型芯中間設了一個5°圓錐面相互配合。

④、澆筑控制系統設計優劣對產品特性、外型和成形難度系數水平危害頗大。內桶樣子基礎為環形制品。且桶底有一個圓洞,依據內桶在全自動洗衣機中安裝規定,桶底圓洞正下方安裝法蘭片;桶底圓洞上邊(即桶內底端)安裝大波輪洗衣機。為不危害商品間安裝,特將進膠口建在圓洞壁中間。總的來說,流行道設立20°圓錐面,便于流道冷疑料能成功拔出來。分析表面進膠口采用輪輻式進膠口。由于這類進膠口可用內桶那樣的環形且正中間含有孔的產品。那樣可使入料勻稱,在全部圓上上獲得基本相同的水流量,氣體非常容易成功排出來。

⑤、模具的成形姿勢全過程當注入成形后,液壓缸(YGC80X150-f)工作中,拖拽抽芯塊倒退,根據裝飾條轉為,推動抽芯柱倒退。因為矩形彈簧的功效使四周各成形桿(共22組286根)縮近型芯內。

緊接著后模倒退,使型芯擺脫商品(由于商品兩側有14條筋肋)。自此二液壓缸(YGC63X100-f)工作中,促進四滑塊沿斜導柱拖動,當遇到限位開關時,二液壓缸終止進液,并弄出商品。最終根據塑料機機械臂取下商品。自此二液壓缸泵油,使四滑塊回位,模具鎖模,并卡緊,后模處液壓缸(YGC80X150-f)進液,促進抽芯塊35和抽芯柱24,導致四周各成形桿頂出,并與四滑塊穿透。這時模具就進到下一個循環系統。

2、 內桶模具的生產制造加工工藝

型芯共286處側芯孔采用立式數控機床加工管理中心開展加工。側孔現有三種規格12mm、8毫米、7mm,均需與側抽芯相互配合,加工精密度規定高,加工次序是:先在型芯斜坡上放中心鉆定孔管理中心部位,隨后預鉆底孔,再鉆底孔后鏜孔,為確保全部鉸出孔規格統一,制做了一種專用型塞規,隨時隨地查驗直徑規格及表面粗糙度。

內抽芯部件是采用了22條同舟扇型斜輻條方式,由型芯、抽芯桿螺絲條、抽芯桿固定不動條構成。抽芯桿由成形小鏈改革,保證所有穿透。安裝抽芯桿螺絲條及抽芯桿固定不動條的外圓錐面要與型芯內球面相互配合,內圓錐面又要與抽芯桿外球面相互配合,加工加工工藝較艱難,那時候考慮到二種計劃方案:

(1)、抽芯桿部件獨立材料準備后,再用工作服在數控車床上加工動配合圓錐面,隨后由銑工拼裝機電維修全部22個抽芯桿部件。后用工作服固定不動抽芯桿部件后與型芯同加工各抽芯桿的固定不動孔。

(2)、全部抽芯桿部件作為一封閉式錐體環,配車加工內外圓錐面后,與型芯及抽芯桿拼裝后同加工各抽芯桿的固定不動孔,再線割等分24段取下22個抽芯桿。

綜合性上邊二種計劃方案的優點和缺點,采用了第二種計劃方案,這種計劃方案使抽芯桿部件的加工難度系數大大的降低,最大限度地確保了動配合精密度的如期完成,用車床配車加工錐體環,替代工作服夾裝,數控機床也減少了加工成本費。現該模具在應用中抽芯桿部件抽芯用壓射姿勢暢順平穩,各動配合面觸碰優良。

凹模鑲件深窄筋的加工:采用優秀的數控機床火花放電加工,可將模具鑲拼構造改成總體構造,進而簡單化構造,降低了模具生產制造的產品工件量。在該付模具中,型腔鑲件上存有較多的窄筋,用火花放電加工窄筋,在該付模具上獲得了充足的運用。

在火花放電加工中,為了更好地防止電級耗損造成規格的轉變,采用了火花放電專用型金屬電極電解鎳。進而確保了加工精密度。在加工全過程中為了更好地側邊修光窄筋,操縱加工深層,電火花機床特常備平動一等配件,并采用下沖油的方式,以助銑面。另外為了更好地得到較小的粗糙度而又有較高的生產效率,有效地轉換電規準,依據具體情況挑選粗精電加規準,并推行等級分類加工。加工后窄筋側邊表面粗糙度Ra=2.5-0.63μm,很大水平地減少了事后銑工打磨拋光施工時間。

模具在加工全過程中應統一、全方位考慮到。先明確全部模胚的兩邊面為基準點,再用數控加工中心加工出定模一部分各關鍵斜卡緊面和凸芯固定不動孔,并在數控加工中心上加工出凸芯關鍵規格,另外要確保凸芯圓心的位置精密度。四滑塊要電焊焊接成一體,另外加工,為保證其相互之間精密度,為模具的安裝出示了強有力確保。

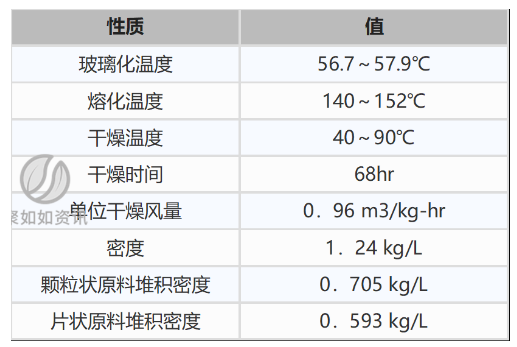

3、模具的選料及熱處理工藝

模具原材料挑選是不是有效,將巨大地危害著模具的使用壽命與加工工藝性能。依據這副模具構造、特性的不一樣規定,在選料上均作了有效的分配。

凹模一部分的四滑塊原材料為45鋼,因為模具規格很大,因此毛胚鍛后務必淬火工藝,清除熱應力,改進鉆削加工特性。粗加工后熱處理到HB240-270,以確保此有一定的抗壓強度與彎曲剛度。

商品規定鏡面玻璃,因而型芯采用了現如今模具業中不錯原材料:P20電渣重溶。該原材料歷經獨特處理工藝,可考慮模具很高的光滑度規定,和加工加工工藝規定。

中二鑲件采用P20原材料,以確保加工鑲件上蜿蜒曲折的筋和商品的成形面。除此之外,因為抽芯桿、抽芯塊及其成形桿等零件在模具工作中時,處在往返的來回健身運動,磨壞大、安裝大,因此采用了調質鋼T8A和T10A等。另外抽芯桿螺絲條、抽芯桿固定不動條的內圓錐面與抽芯桿及型芯中間是動配合,易無效,一般 出現姿勢不暢順,易停滯不前,相互配合表層壓光等狀況。

因此考慮到開展碳、氮、硼三元共滲,以提升表層耐磨性能、抗牙齒咬合性、觸碰疲勞極限等綜合型能。三元共滲深層達到0.毫米,另外共滲解決零件形變不大,規格可靠性不錯,故熱處理工藝工藝流程可分配在零件所有安裝研合進行后開展。而針對抽芯桿的熱處理方法,為了更好地得到較高韌性的表層,以提升產品工件的耐磨性能及疲勞極限,采用了部分感應淬火加工工藝,熱處理時確保感應淬火到-定的深層。

模具具體應用后意見反饋回家的信息內容充分體現了熱處理方法的準確性和重要性。各動配合構件運行狀態不錯,健身運動暢順,各動配合表層磨壞不大。這種在一定水平上減少了模具的檢修產品工件難度系數,也增加了模具的使用期限。

4、 結語

伴隨著模具工業生產的發展趨勢,對模具設計方案和生產制造的規定越來越高。CAD/CAM在模具工業生產中獲得普遍應用。在內桶模具設計方案與生產制造中,CAD/CAM技術性充分發揮其不可替代的優點。可從下邊幾個方面看得出:

(1)、內桶注塑模具有比較繁雜的構造,CAD技術性應用,為模具設計方案出示科學研究的根據,防止了繁雜的測算制圖工作中,能夠更精準、有效地提升模具構造。我企業運用CAXA-ME及Pro/E等三維設計、生產制造手機軟件,進行商品及型芯、凹模等模具零件的三維造型設計及數控車床編程。

(2)、可重復性地制圖、改動圖在CAD技術性中可便捷解決。大大縮短設計方案研制開發周期時間,提升生產效率。并結構合理可節約很多資金投入,具備明顯的經濟收益。

來源于:外太空模具網