一窺日本模具成形新技術(shù)

已有人閱讀此文 - -模貝是生產(chǎn)加工技術(shù)性的關(guān)鍵。這種經(jīng)銷商根據(jù)降低模貝、變小模貝規(guī)格、乃至選用逐級(jí)成形,已不應(yīng)用模貝等方式,既減少了成本費(fèi),又確保了質(zhì)量,十分非常值得大家效仿。

Aqua成形法

從業(yè)清雪機(jī)開發(fā)設(shè)計(jì)和金屬材質(zhì)的激光切割加工等業(yè)務(wù)流程的Fujii Corporation企業(yè)(總公司:日本燕市新??縣),開發(fā)設(shè)計(jì)了降低模貝花費(fèi)的“Aqua成形法”,可完成深沖部件成形。Fujii企業(yè)早已將其運(yùn)用到農(nóng)用機(jī)械聯(lián)合收獲機(jī)的部件生產(chǎn)加工中,生產(chǎn)制造脫谷工作中運(yùn)輸谷殼的散熱風(fēng)扇的轉(zhuǎn)動(dòng)罩。原材料挑選的是厚2.3毫米的深沖冷軋板(SPCE)。

Aqua成形法實(shí)際上是“對(duì)置液壓機(jī)沖壓成形法”的運(yùn)用,選用了日本AMINO企業(yè)生產(chǎn)制造的對(duì)置液壓沖壓機(jī)。與一般 的沖壓機(jī)不一樣,在對(duì)置液壓沖壓機(jī)的服務(wù)器正下方設(shè)定了不銹鋼水槽,在其中的水(或?qū)χ靡?具備取代沖壓模具承擔(dān)沖壓的功效。

應(yīng)用Aqua成形法生產(chǎn)加工出的試品部件:最先,把厚鋼板上取下的坯料成形為深沖樣子。由于1次沖壓就可以進(jìn)行深沖,因此能夠 降低模貝。隨后運(yùn)用激光器將其激光切割,噴涂制做成試品部件。

這類沖壓機(jī)最先必須應(yīng)用二維激光加工機(jī)把鋼板加工成必須的樣子,隨后將坯料設(shè)定在沖壓機(jī)里沖壓。這時(shí),坯料上不斷承擔(dān)豎直方位勻稱的壓力(對(duì)置液壓機(jī)),能夠 生產(chǎn)加工出與模座樣子徹底一樣的部件。還能依據(jù)沖壓的走刀速率,對(duì)固定不動(dòng)坯料邊沿的力(包邊條力)和對(duì)置液壓機(jī)開展提升,完成比應(yīng)用沖壓模具的一般 沖壓生產(chǎn)加工更加深入的四沖程。沖壓工藝流程只需1次。

對(duì)置液壓沖壓機(jī)的結(jié)構(gòu):應(yīng)用水(對(duì)置液)取代沖壓模具。沖壓坯料(產(chǎn)品工件)時(shí),坯料豎直方位將承擔(dān)勻稱的壓力(對(duì)置液壓機(jī))。產(chǎn)生與模座樣子一致的深沖樣子。

根據(jù)這一基本原理,F(xiàn)ujii Corporation企業(yè)僅用1塊坯料制,就能作出轉(zhuǎn)動(dòng)罩。由于是一體成形,因此只需應(yīng)用對(duì)置液壓沖壓機(jī)開展沖壓模具。但在產(chǎn)品工件成形后,也要用三維激光加工機(jī)開展沖孔機(jī)和裁邊。

以往,轉(zhuǎn)動(dòng)罩各自應(yīng)用一般沖壓機(jī)生產(chǎn)制造2個(gè)部件,根據(jù)焊接和氬弧焊將其電焊焊接在一起。在其中一個(gè)部件必須3道工藝過程,另一個(gè)必須5道工藝過程開展沖壓生產(chǎn)加工,也就是共需八個(gè)模貝。

根據(jù)Aqua成形法,F(xiàn)ujii企業(yè)大幅度減少了模貝費(fèi),降低了部件成本費(fèi)。激光切割加工的成本費(fèi)則與以往電焊焊接的成本費(fèi)同樣。

深沖難鉆削原材料

加騰制做所(總公司:岐阜縣中津川市)也運(yùn)用對(duì)置液壓機(jī)沖壓成形法,完成了對(duì)無法開展機(jī)械加工制造的難鉆削原材料的深沖。進(jìn)而能夠 把不銹鋼板、鋁合金、鎳(Ni)基耐熱合金“鉻鎳鐵合金”和一樣耐高溫、抗腐蝕的鋁合金“哈氏合金”等獨(dú)特金屬材料產(chǎn)品工件生產(chǎn)加工成具備深層的器皿狀,適用飛機(jī)場(chǎng)和醫(yī)療機(jī)械部件等行業(yè)。

難鉆削原材料的深沖產(chǎn)品工件:把一般沖壓機(jī)無法生產(chǎn)加工的不銹鋼板、鋁合金、鉻鎳鐵合金、哈氏合金等難鉆削原材料的產(chǎn)品工件生產(chǎn)加工變成了具備深層的器皿狀。

比如,鋁合金的冷作硬化和回彈力明顯,非常容易產(chǎn)生開裂。并且生產(chǎn)加工時(shí),一旦表層的空氣氧化覆亞膜脫落,鋁合金便會(huì)與模貝煅燒,會(huì)損害表層。因而在一般 的沖壓生產(chǎn)加工中,難以選用產(chǎn)品工件形變比較嚴(yán)重,冷作硬化、回彈力和模貝煅燒顯著的深沖生產(chǎn)加工。盡管這個(gè)問題能夠 根據(jù)提升工藝流程,應(yīng)用慢慢更改產(chǎn)品工件樣子的沖壓模具,或擦抹生產(chǎn)加工油等方法處理,但消耗的成本費(fèi)很大。

而開展對(duì)置液壓機(jī)沖壓成形時(shí),承擔(dān)沖壓的是液體,與應(yīng)用沖壓模具對(duì)比,產(chǎn)品工件承擔(dān)的磨擦小。這樣一來,即便形變大,產(chǎn)品工件的表層也不易出現(xiàn)裂痕,空氣氧化覆亞膜也不容易脫落。最后可以生產(chǎn)制造出沒有損壞和模貝(沖壓)煅燒的高質(zhì)量深沖商品。

由于只必須開展沖壓,因此與應(yīng)用繁雜的沖壓模具的一般沖壓生產(chǎn)加工對(duì)比,還可以節(jié)約模貝費(fèi)。

僅拆換內(nèi)腔就充足

太陽光五金制品企業(yè)(總公司:日本??市)根據(jù)變小模貝取得成功減少了成本費(fèi)。該企業(yè)開發(fā)設(shè)計(jì)出的“環(huán)境保護(hù)鑄造件”能夠 應(yīng)用低于過去的模貝,因此可以令選用鉆削、失蠟、鍛造等方法生產(chǎn)加工而成的部件的成本費(fèi)降低60~70%。

應(yīng)用小模貝的“環(huán)境保護(hù)鑄造件”生產(chǎn)加工出的部件:根據(jù)更換運(yùn)用鉆削、失蠟、鍛造等方法生產(chǎn)加工的部件,成本費(fèi)可降低60~70%。

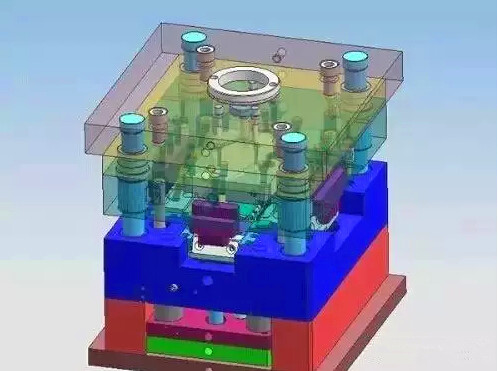

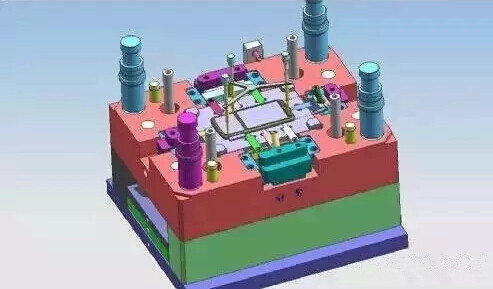

環(huán)境保護(hù)鑄造件的特性是把模貝分為了一同的基座及其與成形品樣子同樣的內(nèi)腔。在生產(chǎn)加工不一樣的部件時(shí),基座做為標(biāo)準(zhǔn)物質(zhì)通用性,只需拆換內(nèi)腔就可以。并且,為了更好地降低拆換工作的不便,模貝選用了卡帶方法。開啟現(xiàn)澆板,把內(nèi)腔插進(jìn)究竟座中就可以進(jìn)行模貝設(shè)定。

環(huán)境保護(hù)鑄造件的模貝:把模貝切分成基座與內(nèi)腔,生產(chǎn)加工時(shí)只需依據(jù)部件拆換內(nèi)腔就可以。由于只需提前準(zhǔn)備內(nèi)腔的模貝就可以,因而模貝費(fèi)能夠 降低到約1/2

換句話說,環(huán)境保護(hù)鑄造件必須的模貝僅有內(nèi)腔,原材料只需傳統(tǒng)式模貝的1至3成,生產(chǎn)加工時(shí)間約可降低1/2,模貝費(fèi)當(dāng)然也可降低到1/2上下。而傳統(tǒng)式模貝的基座與內(nèi)腔合二為一,每生產(chǎn)加工一種部件都必須新模貝,因而模貝費(fèi)較高。

選用逐級(jí)成形,已不應(yīng)用模貝

不用模貝就可以生產(chǎn)加工繁雜金屬材料部件的技術(shù)性也早已出現(xiàn)。那便是運(yùn)用離子束的逐級(jí)成形(EBM)技術(shù)性。其方法是向金屬粉直射離子束使其熔融,根據(jù)制冷凝結(jié)的方法生產(chǎn)加工繁雜的金屬材料部件。

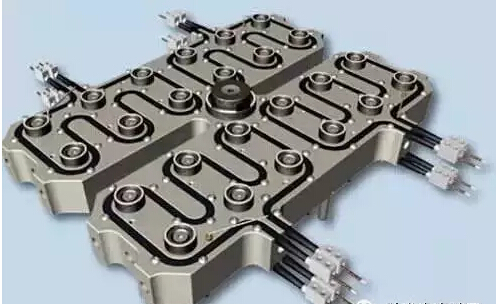

KOIWAI(總公司:日本秦野市神奈川縣)引入德國(guó)Arcam開發(fā)設(shè)計(jì)的EBM設(shè)備,應(yīng)用EBM技術(shù)性生產(chǎn)加工了樣子繁雜的熱交換器。該部件與發(fā)電量相關(guān),網(wǎng)紗一部分為散熱器。網(wǎng)紗不但細(xì)致,在其中還配備了輸油管。由于應(yīng)用溫度達(dá)到百余℃,網(wǎng)紗一部分與外殼的緊密連接也沒法應(yīng)用電焊焊接。

不應(yīng)用模具加工的發(fā)電量用熱交換器:成形依靠的是應(yīng)用離子束的逐級(jí)成形(EBM)技術(shù)性。應(yīng)用離子束直射鋪裝的金屬粉使其熔融,隨后制冷凝結(jié)。根據(jù)反復(fù)多次這道工藝過程,做成繁雜的樣子。

EBM技術(shù)性可以依據(jù)三維CAD數(shù)據(jù)信息,立即對(duì)繁雜的部件開展成形。EBM設(shè)備由離子束槍和反映室(成形室)構(gòu)成。應(yīng)用的金屬粉為含6%鋁(Al)鋁合金(凈重比)、4%釩(V)的鈦(Ti)鋁合金Ti-6Al-4V,也就是“64鈦”。

成形基本原理以下:最先,在反映房間內(nèi)鋪裝50μm厚的金屬粉。然后對(duì)部件樣子必須的一部分直射離子束。再在約1000℃的溫度下,金屬粉熔融,直射離子束完畢后,金屬粉再次凝結(jié)。以后再度鋪裝50μm厚的金屬粉,根據(jù)直射離子束反復(fù)金屬粉熔化和凝固的全過程,慢慢做成了部件樣子。生產(chǎn)加工速率為1小時(shí)8毫米。做成熱交換器大概必須30個(gè)鐘頭。

EBM技術(shù)性的主要用途是生產(chǎn)加工產(chǎn)品研發(fā)應(yīng)用的研發(fā)部件。一些組成效率高柴油發(fā)動(dòng)機(jī)的渦輪增壓和然料噴射裝置的部件研發(fā)新項(xiàng)目,早已與KOIWAI企業(yè)開展了商談。由于此項(xiàng)技術(shù)性能生產(chǎn)加工出先前沒法完成的樣子,因此“顧客基礎(chǔ)不談研發(fā)費(fèi)要是多少。盡管熱交換器的花費(fèi)達(dá)到一百萬日元,但顧客還是感覺‘劃算’。”(該企業(yè)稱)

應(yīng)用EBM技術(shù)性生產(chǎn)加工的部件:朝向產(chǎn)品研發(fā)的高價(jià)格研發(fā)部件諸多。為了更好地開發(fā)設(shè)計(jì)出效率高柴油發(fā)動(dòng)機(jī),研發(fā)傳統(tǒng)式生產(chǎn)加工技術(shù)性難以達(dá)到的繁雜樣子精細(xì)部件,存有著極大的潛在性要求。

為模貝增加拼裝作用

喬本精細(xì)工業(yè)生產(chǎn)(總公司:日本東京)在模貝內(nèi)提升了拼裝作用。這個(gè)企業(yè)以鈑金件沖壓生產(chǎn)加工為基本,開發(fā)設(shè)計(jì)出了在模貝內(nèi)開展成形及其拼裝的“結(jié)構(gòu)內(nèi)一體拼裝”技術(shù)性,而且運(yùn)用此項(xiàng)技術(shù)性生產(chǎn)加工出了轎車的油過濾器部件。這類部件具備延展性,現(xiàn)階段已做為固定不動(dòng)紙質(zhì)油過濾器的部件資金投入好用。

轎車油過濾器的部件:由鈑金件沖壓成形的部件4層重合構(gòu)成。在4個(gè)部件中,兩個(gè)部件的成形及其4個(gè)部件的拼裝是在模貝(沖壓模具)內(nèi)解決。

油過濾器部件由4個(gè)不一樣樣子的部件重合而成。在其中,兩個(gè)部件的成形與4個(gè)部件的拼裝選用同一個(gè)沖壓模具。

實(shí)際方法是:沿沖壓模具的豎向走刀1條環(huán)箍原材料,做成后蓋板。再沿豎直方位(橫著)走刀另一條環(huán)箍原材料,做成內(nèi)蓋。隨后再沿橫著走刀2條環(huán)箍原材料。這2條原材料早已根據(jù)別的工藝流程成形了板簧和閥,與環(huán)箍原材料一同進(jìn)到?jīng)_壓模具。

向油過濾器部件的沖壓模具走刀的環(huán)箍原材料

沿豎向向沖壓模具走刀后蓋板的環(huán)箍原材料,沿橫著走刀內(nèi)蓋的環(huán)箍原材料。這種原材料歷經(jīng)沖壓生產(chǎn)加工,做成后蓋板與內(nèi)蓋。并且,根據(jù)別的工藝流程事前沖壓產(chǎn)生了板簧與閥的2條環(huán)箍原材料是沿橫著向沖壓模具走刀。這種板簧與閥夾在外面蓋與內(nèi)蓋中間鉚合。此項(xiàng)拼裝工作也是在沖壓模具內(nèi)全自動(dòng)進(jìn)行。

在沖壓模具內(nèi),板簧與閥夾在外面蓋與內(nèi)蓋中間,根據(jù)沖壓把4個(gè)部件鉚合在一起,做成油過濾器部件。盡管也有別的能夠 在模貝內(nèi)拼裝部件的技術(shù)性,可是要確保拼裝4個(gè)部件部位的誤差在5μm之內(nèi)還是十分困難的。

過去,在進(jìn)行沖壓生產(chǎn)加工后,4個(gè)部件必須手工制作拼裝。現(xiàn)在在模貝內(nèi)進(jìn)行拼裝工作,能夠 省掉拼裝工藝流程,減少部件成本費(fèi)。

使環(huán)氧樹脂與金屬材料堅(jiān)固緊密連接

鑲件成形就是指在配備于模貝內(nèi)的金屬材料部件的周邊注入環(huán)氧樹脂。為了更好地使鑲件成形時(shí)金屬材料與環(huán)氧樹脂堅(jiān)固緊密連接,ECO-A企業(yè)(總公司:日本大輪船渡市巖手縣)開發(fā)設(shè)計(jì)出了“插電加熱型鑲件成形設(shè)備ELEBON PM-7”。在金屬材料部件曝露的一部分設(shè)定了與電級(jí)觸碰插電,在注入成形時(shí)開展加溫的組織。

ECO-A開發(fā)設(shè)計(jì)的插電加熱型緊密連接設(shè)備:電級(jí)夾在表層歷經(jīng)了獨(dú)特解決的金屬材料部件左右,根據(jù)插電對(duì)其加溫。隨后,根據(jù)擠壓成型環(huán)氧樹脂部件使二者緊密連接。根據(jù)為注入成形機(jī)配置該設(shè)備,鑲件成形的金屬材料部件也可以堅(jiān)固緊密連接。

金屬材料與環(huán)氧樹脂緊密連接的基本原理,即“化學(xué)偶聯(lián)與鋼筋錨固效用”。在金屬材料部件表層,必須事前開展有機(jī)物三嗪碳醇金屬表面處理。隨后,在金屬材料部件加溫的情況下,以一定的工作壓力把環(huán)氧樹脂擠壓成型到部件表層,提升二者的緊密連接抗壓強(qiáng)度。PM-7可以根據(jù)在環(huán)氧樹脂將要注入前開展加溫減少加熱時(shí)間,依靠電級(jí)立即制冷金屬材料部件。

可以選用該技術(shù)性緊密連接的原材料各種各樣。以往必須應(yīng)用鏍絲固定不動(dòng)的環(huán)氧樹脂部件與金屬材料部件,假如可以在成形另外開展緊密連接,就可以降低拼裝施工時(shí)間。設(shè)計(jì)方案層面,除開可以簡(jiǎn)單化樣子外,也有希望完成降低成本化,例如減少工費(fèi)。

來源于:金屬材料沖壓