深度剖析螺桿擠出機優化設計展開態勢

已有人閱讀此文 - -做為高聚物生產加工成形關鍵機器設備之一的螺桿擠出機,在高聚物生產加工領域獲得愈來愈普遍的運用,并且在別的行業也將獲得大量的運用。標示螺桿擠出機工作中特性的關鍵性能參數有:螺桿直徑、螺桿的高徑、螺桿的轉速比范疇、拖拽主螺桿的電機輸出功率、機械設備的生產量、料筒的加溫輸出功率和按段數、設備的管理中心高寬比和尺寸等,這種主要參數是考量和采用擠塑機的關鍵根據,也是設計方案螺桿擠出機最先需明確的性能參數。

依據高聚物在螺桿擠出機中的三種物理學情況的轉變全過程,及其對螺桿各位置的工作標準,一般 將螺桿擠出機的螺桿分成投料段、熔化段和計量檢定段。因為螺桿的幾何圖形構造比較復雜,因此 無法創建一個能全方位體現螺桿擠出機優化設計的數學分析模型。就算能創建起理想化的螺桿擠出機優化設計的數學分析模型,因為影響因素繁雜,設計方案自變量多,其求得也十分艱難,因此 按螺桿的作用段模型并開展優化設計,比較切合實際規定。

深層分析螺桿擠出機優化設計發展趨勢趨勢(照片來自互聯網)

螺桿擠出機優化設計的基礎理論與方式

現階段,常見的螺桿擠出機優化設計方式有:解析法、圖解法和電子計算機仿真模擬法。依據擠壓全過程的狀況創建概念模型,依據概念模型創建數學分析模型,選用Pro/E、ANSYS、Polyflow、Matlab等手機軟件撰寫優化設計程序流程,將程序流程鍵入電子計算機并根據更改優化總體目標的賦值開展優化測算,根據對電子計算機輸出的優化結果開展剖析和認證,得到擠塑機優化設計的主要參數。

針對函數解析式的數學分析模型,除開在于預訂的優化總體目標之外,仍在相當程度上取決于對構件的工作情況及基礎理論的了解。一個方案設計能用一組主要參數的標值來表明。在其中,必須甄選的單獨主要參數稱作設計方案自變量。因為擠塑機螺桿直徑、高徑、外螺紋升角和螺桿槽深等主要參數立即關聯到螺桿的承載力、生產量、驅動力耗費、擠壓物質量,及其螺桿的機工藝性能等,故一般 挑選為設計方案自變量。螺桿擠出機優化設計的特性是:設計方案自變量多;多總體目標與單總體目標優化設計共存;數學分析模型的多維性和離散系統;設計方案自變量中多種多樣量綱共存。

螺桿擠出機優化設計

單螺桿擠出機優化設計

田普建從單螺桿擠出機的擠壓全過程及擠壓基礎理論考慮,剖析螺桿構造以及幾何圖形主要參數對螺桿熔融特性的危害,明確提出考量螺桿熔融特性好壞的規范,并為此為優化總體目標,以聚丙稀(PP)/竹粉為例子,對螺桿的有關幾何圖形主要參數開展優化。優化結果顯示:木塑復合原材料專用型螺桿較一般塑膠用螺桿更有利于木塑復合原材料溶體的運輸,防止了由于木塑復合原材料溶體粘度提升而出現一系列難題。對原材料熔融計量檢定段工作壓力場危害的要素尺寸先后為:計量檢定段螺槽深層、外螺紋升角、螺棱總寬。若擴大螺槽深層,減少外螺紋升角,可合理減少計量檢定段所必須的耗能。這是由于螺槽深層越大,外螺紋升角越小,溶體前行摩擦阻力越小,計量檢定段運輸溶體耗費的動能就越低。螺棱總寬提升,計量檢定段運輸溶體所耗費的動能有提升的發展趨勢,但提升發展趨勢較為輕緩;若太多提升螺棱總寬,則螺棱上的驅動力耗費也會提升,而且會出現部分超溫的風險,螺棱總寬應操縱在某一個適合的范疇。利用Pro/E分析系統,最后明確了最適合的擠塑機螺桿要素,進而做到提升生產率的目地。

黃志剛根據正交實驗法與Matlab仿真模擬緊密結合的方式對單螺桿擠出機的固態運輸段開展有限元分析,根據對總體目標開展各個方面的優化剖析獲得最優化結果,得到固態運輸段的單螺桿幾何圖形主要參數對固態運輸速度和固態運輸高效率的危害,及其最優化的螺桿主要參數組成。優化全過程:最先,選用數值模擬與正交試驗法緊密結合,能夠迅速、高效率地對單螺桿擠出機的螺桿開展優化;次之,因為螺槽總寬對固態運輸速度和固態運輸高效率的危害很大,牙距對固態運輸速度的危害較大 ,故利用Matlab手機軟件對單螺桿擠出機的構造開展優化設計,以確保所述兩要素對原材料在擠壓全過程中的危害操縱在有效范疇。結果顯示:根據優化設計獲得的結果不但有較高的靠譜度,并且還能減少單螺桿的設計方案周期時間,減少產品研發成本費。

梁斌、薛公平對新式螺桿擠出機的螺桿創建了切合實際規格與樣子的有限元分析實體模型,利用ANSYS有限元軟件對其開展了應力分析并與傳統式方式開展較為,證實有效地利用有限元方法開展數值模擬,可對擠壓加工工藝主要參數和總體設計開展優化調節,得到有效的最好計劃方案。

梁基照探討了單螺桿擠出機螺桿投料段的優化設計難題。以企業生產量的耗能最少為優化總體目標,創建簡單化的擠塑機投料段螺桿優化設計的數學分析模型,運用管束座標交替法求得,螺槽總寬、螺槽深層和外螺紋升角的相對值均坐落于或貼近參考文獻中所提議的最好取值范圍。梁基照還探討了單螺桿擠出機螺桿熔化段的優化設計難題。科學研究中提及螺槽深層、螺棱頂總寬和外螺紋升角立即關聯到擠塑機的生產量、熔融品質和耗能,并以這種幾何圖形主要參數為設計方案自變量,以企業生產量耗能最少為優化總體目標,創建了簡單化的擠塑機熔化段螺桿優化設計的數學分析模型。運用管束復合型形法求得。進而獲得了螺桿熔化段起、尾端的螺槽深層,螺棱頂總寬和外螺紋升角的相對值,使螺桿熔化段獲得了優化。

除此之外,梁基照還探討了擠塑機螺桿計量檢定段的優化設計難題。運用粘性流體力學基礎方程組,剖析了高聚物原材料在螺槽中的流動性。以企業生產量耗能最少為優化總體目標,創建簡單化的擠塑機計量檢定段螺桿優化設計的數學分析模型,運用管束任意方位法求得。結果顯示:螺槽深層、外螺紋棱頂總寬、外螺紋棱頂與料筒空隙和外螺紋升角均坐落于或貼近于參考文獻中所提議的最好取值范圍。

高崗選用三維造型設計手機軟件UG對不一樣構造的三角槽天然屏障混煉膠元器件開展三維建模,隨后利用有限元手機軟件Polyflow對混煉膠元器件勢流開展三維非等溫過程有限元分析,并依靠勢流的工作壓力、速率、溫度、剪切速率、混和指數值和平均酸解功等主要參數對其勢流特點和混煉膠實際效果開展剖析定性分析。最終,憑借線形密度低高壓聚乙烯(LLDPE)/CaCO3共混物試驗對有限元分析的結果開展了認證。

根據有限元分析和試驗剖析,獲得以下結果:(1)三角槽樣子是危害混煉膠元器件勢流混煉膠實際效果的關鍵要素。在所科學研究的4種三角槽天然屏障混煉膠元器件中,等腰反方向三角槽天然屏障混煉膠元器件勢流的最大工作壓力、裁切棱兩邊的較大 壓力差及高剪切區占比均高過別的構造混煉膠元器件,勢流的升溫高些,裁切棱對原材料的粉碎和浸蝕功效最強,共混物中CaCO3顆粒的均值粒度最少,原材料拉申物理性能最好是;(2)裁切棱總寬和裁切棱軸向空隙也對混煉膠元器件勢流的混煉膠實際效果有關鍵危害。在其中裁切棱總寬為5毫米、裁切棱軸向空隙為2毫米的三角槽天然屏障混煉膠元器件對原材料的裁切功效和分散化混和功效最好是,共混物中CaCO3顆粒的均值粒度最少,原材料拉申物理性能最好是;(3)適度提升螺桿轉速比可合理減少共混物中CaCO3顆粒的均值粒度,提升混煉膠元器件的整體混煉膠實際效果。

雙螺桿擠出機優化設計

李錦偉為處理SJ-150雙螺桿擠出機料筒因熱形變而造成的磨壞難題,明確提出了新的構造方案設計,并利用Pro/E和ANSYSWorkbench搭建的協作模擬仿真優化服務平臺,對新計劃方案的料筒構造開展了優化剖析,明確了料筒流道最佳位置、流道直徑及其料筒壁厚的最優化值。根據與原計劃方案的比照,獲得下列結果:改進措施的料筒總體熱形變減少了15.4%,合理地緩解了料筒與螺桿間的磨壞。

張慧為相互配合性能卓越同方向雙螺桿擠出機的開發設計,在比照了幾類小型服務器傳動齒輪方案設計的基本上,充分考慮同方向雙螺桿兩輸出軸軸向室內空間比較嚴重受到限制及其傳動齒輪觸碰抗壓強度、疲勞極限等層面的規定,以管理中心距最少為優化總體目標,創建了三牙嵌式傳動裝置倆對扭距分派傳動齒輪優化數學分析模型,并選用混和處罰涵數法程序編寫開展了優化測算。在優化測算中,以Φ35同方向轉動雙螺桿擠出機降速設備為例子開展全方位論述,測算結果顯示,創建的分派傳動齒輪優化設計實體模型能為中小型同方向雙螺桿擠出機降速分派箱的開發設計出示甄選的設計方案主要參數。

何亮系統化詳細介紹了錐型雙螺桿擠出機螺桿的主要參數及其各作用段主要參數的設計方案根據,并對于SJSZ-35錐型雙螺桿擠出機的螺桿開展了優化設計,從螺桿的主要參數、各作用段主要參數及其內孔曲線圖調整等層面開展剖析測算,各主要參數明確后利用三維造型設計手機軟件得到優化后的錐型雙螺桿構造。針對調整螺桿空隙的方式,一般 有下列三種:最先,變小基礎理論管理中心距;次之,將基礎理論軸徑曲線圖順著軸向和徑向2次平移變換,獲得新的外螺紋曲線圖;最終,將螺桿斜面上各點沿法向方位等間距平移變換,清除軸模型等空隙法的調整不夠,創建調整方程組。

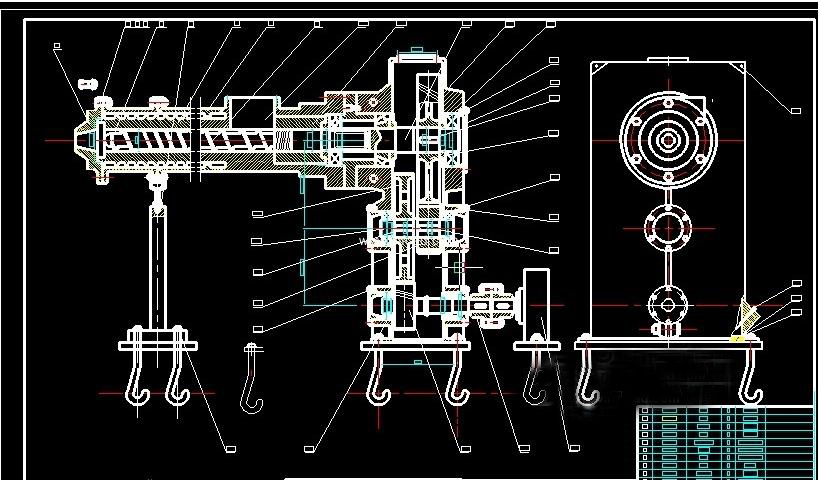

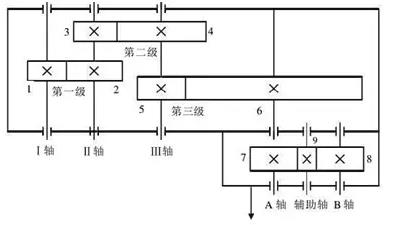

劉艷層參照某工廠雙螺桿擠出機傳動裝置為例子,依據傳動裝置有關數據信息和已經知道標準,剖析其優點和缺點,最終開展優化設計,進而做到高些的規定。擠塑機減速機構造示意圖如圖所示1所顯示。

▲圖1雙螺桿擠出機傳動裝置減速機構造示意圖

小編最先對雙螺桿擠出機傳動裝置開展了剖析,把握了齒輪箱的布局方法和各種各樣傳動系統計劃方案,并將其與已經知道傳動裝置開展了數據分析,得到其優點和缺點;隨后應用Matlab手機軟件以及優化輔助工具對傳動裝置中的傳動齒輪干了優化設計。優化全過程中,先創建數學分析模型,包含建立目標函數、選擇設計方案自變量和管束涵數;隨后根據Matlab程序編寫對傳動齒輪開展優化;最終對兩螺桿轉動軸和輔助軸上的傳動齒輪開展了設計方案。優化數據顯示,輸出軸傳動比優化前提升了43%,進而提升了雙螺桿擠出機的生產率;同時對比原始主要參數和優化主要參數發覺,傳動齒輪的變位系數和齒數均減少,進而使傳動裝置的容積和品質隨著減少,節省了制造成本。

徐闊以雙螺桿擠出機齒輪箱為研究對象,以Pro/E、ANSYS為關鍵系統軟件,在Pro/E中建立齒輪箱零部件并進行全部殼體的安裝,在ANSYS中對殼體開展有限元;以有限元的結果為基本對雙螺桿擠出機傳動系統殼體開展了構造優化剖析。實際的科學研究工作中和成效包含:進行齒輪箱應力分析并創建齒輪箱的三維數字模型;對齒合的傳動齒輪副及其齒輪箱殼體開展了基樁有限元;對齒輪箱殼體及其傳動齒輪安裝體開展了多形式有限元;對雙螺桿擠出機傳動系統殼體開展了構造優化剖析。

優化全過程中,依據電機額定功率及其最大功率對齒輪箱內的軸套開展應力分析,求出了齒輪嚙合處的傳動及其各軸套支撐點處的支撐軸力,利用三維設計手機軟件Pro/E3.0對齒輪箱關鍵的零部件開展了模型;依據安裝標準,完成了齒輪箱整個機械的安裝,經查驗,零件無干預,安裝實際效果優良。

在ANSYSworkbench頁面對傳動齒輪副開展觸碰剖析,獲得兩齒與三齒齒合時的基樁觸碰剖析結果。根據與傳統式接觸壓力公式計算的測算值相對性比,認證了有限元的準確性;利用ANSYS手機軟件對齒輪箱殼體及其傳動齒輪安裝體開展多形式有限元,根據模態分析獲得齒輪箱殼體和傳動齒輪安裝體的共振頻率及其所相匹配的振型圖,與齒輪箱的鼓勵頻率相較為,認證了殼體的安全系數及其傳動齒輪安裝體構造布局的合理化。

總結:利用參數化設計手機軟件Pro/E和通用性有限元軟件ANSYS搭建的協作模擬仿真優化服務平臺,剖析螺桿擠出機的基本主要參數和螺桿構造,對螺桿擠出機開展參數化設計,得到最優設計計劃方案。與工作經驗設計方案法對比,該設計方法產品研發周期時間更短且成本費更低,對關鍵主要參數的明確也更為靠譜,能為類似螺桿的設計方案出示參照。

來源于:我國塑料機械網