淺議塑料油箱擠出吹塑成型與模具設計工藝

已有人閱讀此文 - -下面中,小編將從本人工作中社會經驗考慮,對塑料油箱擠出吹塑成型加工工藝、模具設計方案加工工藝關鍵點開展剖析和匯總,論述塑料油箱吹塑成型模具構造方案設計,討論擠出吹塑模具分為好幾個一部分的分析面設計方案,對吹塑模具排氣管設計方案、模具制冷層次控制系統設計等階段開展詳細介紹,以求在匯總先人成效工作經驗、取得成功設計案例的基本上逐步提高與自主創新,為同行業工作人員得出參照和效仿。

1、塑料油箱擠出吹塑成型模具的總體設計

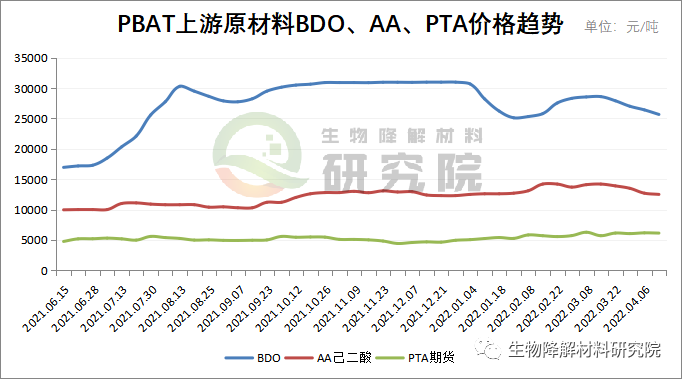

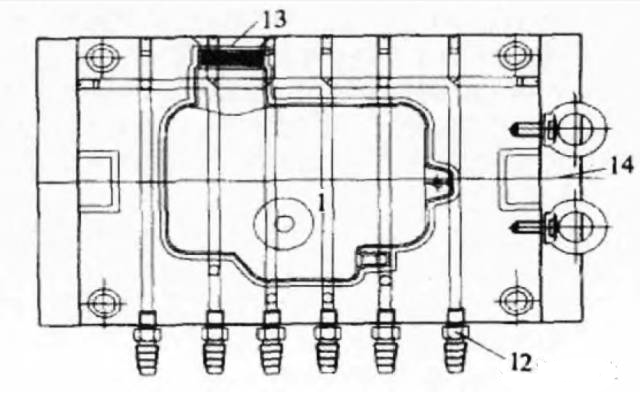

塑料油箱擠出吹塑成型模具的關鍵構造為2個凹型凹模的分模模具,其目地是凸起塑料油箱商品外表層,并明確模具產品型號與外觀設計,最后根據吹塑擠出,將機械加工制造生產制造零部件經過制冷系統,進行從低分子結構形狀到高分子材料形狀的變化定形。其設計規范與目地剖析以下:一是塑膠電子郵箱擠出吹塑成型的模具規格型號理應與生產制造總體目標、客戶滿意度相一致;二是保證半制品塑膠型坯可以被精確斷開,并防止導致對型坯的過多拉扯和毀壞;三是要提升擠出吹塑模具構造間的聯接密封性,提升吹塑模具的使用性能能;四是要提高擠出吹塑模具的排氣管實際效果,提升氣體清除速度;五是提升吹塑制冷層次控制系統設計,確保制冷層次實際效果的效率性,促使溫度在制冷系統液體通道中的均速傳送,防止由于吹塑成型時間的不善耽誤造成 塑膠制品產生形變。擠出吹塑模具在一般 狀況下,設計方案為一副模具每一次吹塑成型一個塑料件,這種模具總體設計的優點為簡易便捷,生產加工步驟方便快捷高效率,制造成本經濟發展適合。塑料油箱的擠出吹塑生產加工,理應依據安裝規定和項目規模,設計方案2個之上的模具生產制造工序,避免人力資源、物資供應資源的不善閑置或是消耗。塑料油箱的擠出吹塑成型模具構造設計圖紙如圖所示1, 圖2所顯示。

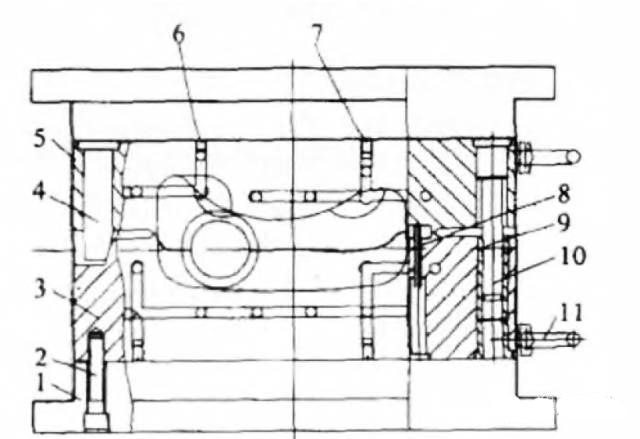

吹塑模具總體設計

1 、凹模板底版;2 、內六角螺釘;3 、左凹模板;4 、精準定位件;5 、右凹模板;6、7 、打槽固定螺釘;8 、鑲件固定不動型芯;9 、導柱;10 、定位銷;11 、吊鉤;12 、水管快速接頭;13 、進進油口口;14 、球面定位設備

圖2 吹塑模具總體設計

2、料汽車油箱擠出吹塑成型模具的分析面設計方案

塑料油箱擠出吹塑模具的分析面設計方案,要將模芯橫著較大 直徑和管形型坯直徑中間比率設置在有效范疇內,盡可能變小比率差別;理應保證吹塑成型模具通道管路的薄厚平衡,提升擠出吹塑成型的精確性;設計方案工作人員理應依靠模具構造中的分析面設計方案,化簡擠出吹塑生產制造步驟,提升塑料件出模的通過率。在明確分析面類型和部位的情況下,要確保2個凹型凹模的分模吹塑模具之中的凹痕水平一致,而且凹模薄厚不可以失調。

3、塑料油箱擠出吹塑成型模具的排氣管設計方案

氣體排出來設計方案是塑膠電子郵箱擠出吹塑成型加工工藝的重要環節。吹塑成型全過程中,所排出來氣體容積理應恰好相當于模具凹型凹模容量減掉的模具合閉那時候的型坯容量。為了更好地將塑膠型坯與模具凹型凹模之中的不必要氣體成功、快速排出來,避免讓殘余氣體傳導阻滯在模具之中,提升商品的吹塑高效率,確保吹塑全過程中型坯與模具徹底迎合,防止塑料件表面接到氣體隔絕危害而造成凹痕、凸起或是別的樣子轉變和產品質量問題。排氣管欠佳還會繼續增加制品的制冷時間,導致制品壁厚遍布不勻稱,減少制品的物理性能。故應設立充足的排氣管安全通道以確保制品可以成型圓潤。因為該模具分析面兩側勻稱地設定了裁邊刀口、縮小段和余邊槽,成型時尾料將分析面封閉式,汽體沒法從分析面處清除,故該模具只有以在模芯中設立排出氣孔的方式排氣管。

4、塑料油箱擠出吹塑成型模具的制冷層次設計方案

基本上全部的熱固性塑料成型加工工藝如擠出成型、注入成型、真空泵成型等,其成型周期時間在非常大水平上在于塑膠的制冷時間長度。對吹塑成型特別是在這般,由于其制冷時間占成型周期時間的60%之上,對厚壁管塑件則達90%。若制冷不勻稱會使塑件各位置的縮水率存有差別,造成制品漲縮、短板傾斜等狀況。該模具選用的是直連式制冷方法,即立即在模版上打孔,模外串連產生制冷控制回路,進入制冷物質開展制冷。

5、塑料油箱擠出吹塑成型模具的吹塑工藝技術該塑料油箱的擠出吹塑加工工藝全過程

最先,打開的吹塑模具挪到擠出發動機正下方,擠出機在兩半吹塑模具中擠出型坯,做到規定的長短后,吹塑模具鎖模,斷開型坯后從擠出發動機正下方移除,成型汽車油箱進進油口的模座向前,與型坯和吹塑模具觸碰,模座管理中心開有汽體安全通道,空氣壓縮從而引進型坯中,吹脹型坯,使其與吹塑模具內表層密不可分觸碰,制冷定形后出模取貨。

總的來說,塑料油箱的擠出吹塑成型方案設計中,相關設計方案企業公司以及工作員理應依據實際生產制造要求,明確吹塑生產加工的模具生產制造工序,根據吹塑模具總體設計提升,模具設計方案技術水平的提升,提高公司的競爭優勢和經濟實力。

來源于:大連市塑膠研究室